28.12.21, 29.12.21, 30.12.21г

ПРЕДМЕТ: " ТЕХНИЧЕСКАЯ МЕХАНИКА."

Преподаватель: Пархоменко Лариса Ивановна

ГРУППЫ: № 301, №410, № 401

28.12.21. ГРУППА № 301 тема урока: " Стандартизация и унификация."

Изучить материал и составить краткий конспект.

Документирование — неотъемлемое условие организационной и управленческой деятельности любого предприятия. Рабочие ситуации и действия, предпринимаемые по их урегулированию, на первый взгляд, отличаются большим разнообразием, но последующий анализ выявляет высокую степень их повторяемости. Разнообразие приводит к большому количеству документов в делопроизводстве, а повторяемость дает возможность для их унификации и стандартизации. Унификация и стандартизация управленческих документов заключаются в обнаружении содержательного и формального единообразия, возникающего при исполнении однотипных управленческих функций. Виды унификации документов подразделяются на унификацию по форме и по содержанию, что на практике выражается в использовании стандартных форм и бланков с единообразным содержанием. Юридическое закрепление результатов унификации — суть процесса стандартизации управленческих документов. Основные цели унификации документов: оптимизировать количество деловых бумаг, которые находятся в актуальном производстве; привести формы к единому стандарту типов; повысить общее качество исполнения; увеличить скорости обработки; обеспечить формальную и содержательную совместимость различных групп документов, связанных типологически близкими управленческими функциями; оптимизировать внедрение компьютерной обработки данных.

Унификация документов — это способ сократить избыточное многообразие форм деловых бумаг, привести их к формальному и содержательному единообразию на уровне структуры, языковых конструкций и характеру производимых над ними операций (обработка, учёт, хранение). Унифицированные формы используют как в кадровом и бухгалтерском учёте, так и в разных областях деятельности: транспорте, строительстве и пр. Перечень форм, которые использует компания, оформляют как табель форм.

ГРУППА № 410 тема урока:тема урока: "Виды соединений: неразъемные, разъемные."

Изучить материал и составить краткий конспект.

В процессе изготовления машин некоторые их детали соединяют между собой, при этом образуются неразъёмные или разъёмные соединения.

Неразъёмными называют соединения, которые невозможно разобрать без нарушения или повреждения деталей. К ним относятся заклёпочные, сварные, клеевые соединения, соединения, полученные пайкой, а также условно посадки с натягом.

Разъёмными называют соединения, которые можно разбирать и вновь собирать без повреждения деталей. К разъёмным относятся резьбовые, шпоночные, шлицевые и другие соединения.

Сварные соединения образуются путём местного нагрева деталей в зоне сварки. Наибольшее распространение получили электрические виды, основными из которых являются дуговая и контактная. Резьбовые соединения являются наиболее распространёнными разъёмными соединениями. Их образуют болты, винты, шпильки, гайки и другие детали, снабжённые резьбой. Шпоночные соединения состоят из вала, шпонки и ступицы охватывающей детали.

Шпонка представляет собой брус, вставляемый в пазы вала и ступицы, для передачи вращающего момента между валом и охватывающей деталью.

Шлицевые соединения образуются выступами – зубьями на валу и соответствующими впадинами – шлицами в ступице охватывающей детали. Рабочими являются боковые стороны зубьев. Упрощенно шлицевые соединения можно рассматривать как многошпоночные.

29.12.21 ГРУППА № 410 тема урока: " Назначение, классификация валов."

Изучить материал и составить краткий конспект.

Вал – деталь машины или механизма предназначенная для передачи вращающего или крутящего момента вдоль своей осевой линии. Большинство валов – это вращающиеся (подвижные) детали механизмов, на них обычно закрепляются детали, непосредственно участвующие в передаче вращающего момента (зубчатые колёса, шкивы, звёздочки цепных передач и т.п.).

По назначению валы подразделяют на передаточные несущие только различные детали механических передач (зубчатые колеса, шкивы ременных передач, звездочки цепных передач, муфты и т.д.), в большинстве своём снабжены концевыми частями, выступающими за габариты корпуса механизма и коренные несущие основные рабочие органы машин (роторы электродвигателей и турбин, шатунно-поршневой комплекс двигателей внутреннего сгорания и поршневых насосов), а при необходимости ещё дополнительно и детали механических передач (шпиндели станков, приводные валы конвейеров и т.п.). Коренной вал станков с вращательным движением инструмента или изделия называется шпинделем. Вал, распределяющий механическую энергию по отдельным рабочим машинам, называют трансмиссионным. В отдельных случаях валы изготавливают как единое целое с цилиндрической или конической шестерней (вал – шестерня) или с червяком (вал – червяк).

По геометрической форме валы делят на: прямые, кривошипные, коленчатые , гибкие , телескопические, карданные.

По виду формы осевого сечения различают валы с постоянными по своей длине размерами поперечных сечений и ступенчатые (фасонные) валы имеющие на отдельных своих участках различные размеры поперечных сечений, конические или криволинейные переходы от одной ступени вала к другой (галтели), проточки, шлицы, резьбу и др.

30.12.21 ГРУППА № 401 тема урока : " Назначение и классификация муфт."

Изучить материал и составить краткий конспект.

Назначение муфт — передача вращающего момента без изменения его значения и направления. В ряде случаев муфты дополнительно поглощают вибрации и толчки, предохраняют машину от аварий при перегрузках, а также используются для включения и выключения рабочего механизма машины без останова двигателя.

Классификация муфт

Многообразие требований, предъявляемых к муфтам, и различные условия их работы обусловили создание большого количества конструкций муфт, которые классифицируют по различным признакам на группы.

По принципу действия:

1) постоянные муфты, осуществляющие постоянное соединение валов между собой;

2) сцепные муфты, допускающие во время работы сцепление и расцепление валов с помощью системы управления.

3) самоуправляемые муфты, автоматически разъединяющие валы при изменении заданного режима работы машины.

По характеру работы:

1) жесткие муфты, передающие вместе с вращающим моментом вибрации, толчки и удары;

2) упругие муфты, амортизирующие вибрации, толчки и удары при передаче вращающего момента благодаря наличию упругих элементов — различных пружин, резиновых втулок и др.

30.12.21 ГРУППА № 301 тема урока: " Понятие взаимозаменяемость."

Взаимозаменяемость — свойство элементов конструкции, изготовленных с определённой точностью геометрических, механических, электрических и иных параметров, обеспечивать заданные эксплуатационные показатели вне зависимости от времени и места изготовления при сборке, ремонте и замене этих элементов.

Взаимозаменяемость используется, чтобы описать определённые типы задач, которые можно разделить на взаимозаменяемые части, которые легко выполняются параллельно и не зависят от других частей. Например: если рабочий может вручную выкапывать 1 метр канавы за день, и должен быть выкопан 10-метровый котлован, чтобы завершить весь проект у одного работника это займёт 10 дней, или 9 дополнительных работников могут быть наняты для выполнения проекта в течение одного дня. Каждый работник может завершить свою часть проекта, не мешая другим работникам, и, что более важно, результат каждого работника не зависит от результатов других работников, чтобы завершить часть общего проекта. С другой стороны, не взаимозаменяемые задачи, как правило, имеют весьма последовательный характер и требуют завершения предыдущих шагов, прежде чем более поздний этап может быть запущен. В качестве примера последовательных задач, которые являются не взаимозаменяемыми: предположим, была группа из девяти беременных женщин. После одного месяца, эти женщины пережили бы в общей сложности девять месяцев беременности, но ребёнок бы не появился.

\

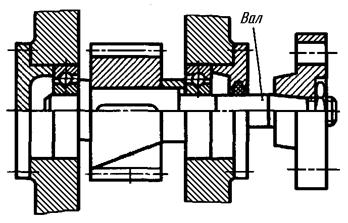

Рис. 17. Вал редуктора

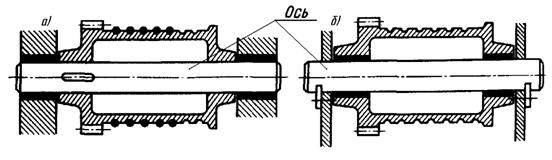

Рис. 17. Вал редуктора Рис. 18.Ось барабана лебёдки: а) вращающаяся; б) неподвижная

Рис. 18.Ось барабана лебёдки: а) вращающаяся; б) неподвижная