01.03.2023г. ПРЕДМЕТ: " ОСНОВЫ ЭЛЕКТРОТЕХНИКИ."

Преподаватель: Пархоменко Лариса Ивановна.

Тема урока: дифференцированный зачет, сдается преподавателю в устной форме при наличии всех конспектов по изученным темам.

27.02.2023г. ПРЕДМЕТ: " ТЕХНИЧЕСКАЯ МЕХАНИКА."

Преподаватель: Пархоменко Лариса Ивановна

Темы уроков: " Обозначение посадок на чертежах. ",дифференцированный зачет, сдается преподавателю в устной форме при наличии всех конспектов по изученным темам.

Изучить материал и составить краткий конспект.

Нанесение предельных отклонений размеров на чертежах осуществляется в соответствии ЕСКД (единая система конструкторской документации). Предусмотрено три возможных способа указания отклонений:

1) числовыми значениями предельных отклонений, например, 72+0.030 ;

2) условными обозначениями полей допусков, например, 72Н7;

3) условными обозначениями полей допусков с указанием в скобках числовых значений предельных отклонений, например, 72Н7(+0.030).

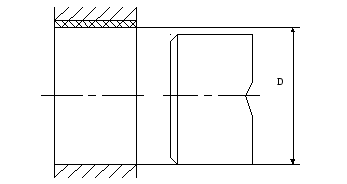

Обозначение посадки на сборочном чертеже (в соответствии с ГОСТ 2.307-68) состоит из указания полей допусков сопрягаемых деталей, выполняемого в виде простой дроби. Вначале обозначения указывается номинальный размер соединения, затем над дробной чертой (в числителе) указывается поле допуска отверстия, а под чертой (в знаменателе) – поле допуска вала. Вместо условных обозначений полей допусков можно указывать численные значения предельных отклонений сопрягаемых деталей. Допускается также указание обозначений полей допусков с привидением в скобках численных значений предельных отклонений.

У соединения, показанного на рис. 24, нижнее отклонение отверстия EI совпадает с верхним отклонением вала es (скользящая посадка), поэтому Smin=0. Максимальный зазор в соединении Smax=ES-ei=30-(-19)=49 мкм.

У соединения, показанного на рис. 24, нижнее отклонение отверстия EI совпадает с верхним отклонением вала es (скользящая посадка), поэтому Smin=0. Максимальный зазор в соединении Smax=ES-ei=30-(-19)=49 мкм.

Обязательнонеобходимо проставлять предельные отклонения:

а) для размеров, не входящих в ряды нормальных линейных размеров по ГОСТ 6636-69;

б) при назначении предельных отклонений ступенчатых размеров с несимметричным расположением допуска;

в) при назначении предельных отклонений, условные обозначения которых не представлены в ГОСТ 25347-82, а устанавливаются в других стандартах (детали из пластмасс, шпоночные соединения, посадки шарикоподшипников и т. д.)

Предельные отклонения должны назначатьсяна все, указанные на чертеже размеры, включая и размеры несопрягаемых поверхностей.

Допускается не указывать предельные отклонения, определяющие зоны разной шероховатости, зоны разной термообработки, границы накатки и т. д.

22.02.2023г. ПРЕДМЕТ: " Основы материаловедения и технология общеслесарных работ."

Темы уроков: Дифференцированный зачет, сдается в устной форме преподавателю при наличии всех конспектов по изученным темам.

20.02.2023г. ПРЕДМЕТ: " Основы материаловедения и технология общеслесарных работ."

Темы уроков: " Классификация сталей." ,"Углеродистые стали и их свойства."

Изучить материал и составить краткий конспект.

Классификация сталей и сплавов производится:

- по химическому составу;

- по структурному составу;

- по качеству (по способу производства и содержанию вредных примесей);

- по степени раскисления и характеру затвердевания металла в изложнице;

- по назначению.

Химический состав

По химическому составу углеродистые стали делят в зависимости от содержания углерода на следующие группы:

- малоуглеродистые - менее 0,3% С;

- среднеуглеродистые - 0,3...0,7% С;

- высокоуглеродистые - более 0,7 %С.

- низколегированные - менее 2,5%;

- среднелегированные - 2,5...10%;

- высоколегированные - более 10%.

Структурный состав

Легированные стали и сплавы делятся также на классы по структурному составу:

- в отожженном состоянии - доэвтектоидный, заэвтектоидный, ледебуритный (карбидный), ферритный, аустенитный;

- в нормализованном состоянии - перлитный, мартенситный и аутенитный.

К перлитному классу относят углеродистые и легированные стали с низким содержанием легирующих элементов, к мартенситному - с более высоким и к аустенитному - с высоким содержанием легирующих элементов.

УГЛЕРОДИСТЫЕ СТАЛИ, ИХ СВОЙСТВА.

Углеродистая сталь благодаря доступной стоимости и высоким прочностным характеристикам относится к широко распространенным сплавам. Из таких сталей, состоящих из железа и углерода и минимума других примесей, изготавливают различную машиностроительную продукцию, детали колов и трубопроводов, инструменты. Широкое применение эти сплавы находят и в строительной сфере.Углеродистые стали, которые в зависимости от основной сферы применения подразделяются на конструкционные и инструментальные, практически не содержат в своем составе легирующих добавок. От обычных стальных сплавов эти стали также отличает и то, что в их составе содержится значительно меньшее количество таких базовых примесей, как марганец, магний и кремний.

Содержание основного элемента – углерода – в сталях данной категории может варьироваться в достаточно широких пределах. Так, высокоуглеродистая сталь содержит в своем составе 0,6–2% углерода, среднеуглеродистые стали – 0,3–0,6%, низкоуглеродистые – до 0,25%. Данный элемент определяет не только свойства углеродистых сталей, но и их структуру. Так, внутренняя структура стальных сплавов, содержащих в своем составе менее 0,8% углерода, состоит преимущественно из феррита и перлита, при увеличении концентрации углерода начинает формироваться вторичный цементит.Углеродистые стали с преобладающей ферритной структурой отличаются высокой пластичностью и низкой прочностью. Если же в структуре стали преобладает цементит, то она характеризуется высокой прочностью, но вместе с этим является и очень хрупкой. При увеличении количества углерода до 0,8–1% прочностные характеристики и твердость углеродистой стали возрастают, но значительно ухудшаются ее пластичность и вязкость.

Количественное содержание углерода также оказывает серьезное влияние на технологические характеристики металла, в частности на его свариваемость, легкость обработки давлением и резанием. Из сталей, относящихся к категории низкоуглеродистых, изготавливают детали и конструкции, которые не будут подвергаться значительным нагрузкам в процессе эксплуатации. Характеристики, которыми обладают среднеуглеродистые стали, делают их основным конструкционным материалом, используемым в производстве конструкций и деталей для нужд общего и транспортного машиностроения.

16.02.2023г. ПРЕДМЕТ: " ТЕХНИЧЕСКАЯ МЕХАНИКА."

Преподаватель: Пархоменко Лариса Ивановна

Темы уроков: " Характеристика скользящей и ходовой посадки ","Характеристика не- подвижных посадок".

Изучить материал и составить краткий конспект.

Характеризуются наличием гарантированного зазора, т. е. при этих посадках наименьший зазор больше нуля. Применяется для свободных соединений, т. е. когда между валом и отверстием должен быть зазор.

Скользящая посадка (С) применяется для соединения деталей, которые при наличии смазки могут перемещаться относительно друг друга от руки, но имеют точное направление.

С такой посадкой соединяются сменные шестерни на станках, фрезы на оправках, шпиндели на задних бабках токарных станков, различные золотники в приборах регулирования и распределения, шариковые подшпники в корпусах машин. Скользящая посадка имеет самый малый зазор.

Посадка ходовая (X) применяется для соединения деталей, которые должны перемещаться одна в другой с более заметным зазором, чем при посадке движения. Ходовая посадка широко распространена в тракторостроении и комбайностроении. Шейки коленчатых валов в подшипниках, поршни в цилиндрах, звездочка контрпривода комбайна на валу и многие другие сопряжения имеют ходовые посадки.

Характеристика неподвижных посадок.

Неподвижная посадка получается в случае, если диаметр вала несколько больше отверстия. Разность между этими диаметрами называется натягом. Для соединения деталей с натягом необходимо приложить некоторое усилие - удары молотком, давление пресса.

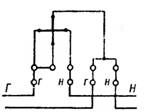

Неподвижные посадки для шлицевых сопряжений с эвольвентным профилем зуба применяются редко, а среди подвижных наиболее распространены скользящая и ходовая посадки.

Они обеспечиваются принудительной запрессовкой вала в отверстие. При неподвижной посадке диаметр вала до запрессовки должен быть несколько больше диаметра отверстия.

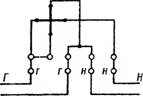

Неподвижные посадки включают следующие соединения: 1) горячее, 2) прессовое, 3) легкопрессовое, 4) глухое, 5) тугое, 6) напряженное, 7) плотное. Величина натяга в этих соединениях постепенно уменьшается, начиная от горячей посадки и кончая плотной.

Неподвижные посадки характеризуются значительными натягами, которые создаются затяжкой конусов с помощью больших осевых усилий или даже напрессовкой. Неподвижные соединения могут быть часто разбираемые, редко разбираемые и практически неразбираемые.

Они служат для неподвижного соединения деталей. Такие посадки должны передавать силы и моменты с одной детали на другую. Они обеспечивают хорошее центрирование. Неподвижность достигается таким соотношением отклонений вала и отверстия, которое гарантирует посадочный натяг. Обеспечиваются принудительной запрессовкой вала в отверстие. При неподвижной посадке диаметр вала до запрессовки должен быть несколько больше диаметра отверстия.

Неподвижные посадки используются при необходимости передачи определенного крутящего момента только за счет натяга в сопряжении двух деталей. При любой неподвижной посадке в соединении имеется определенный натяг.

Неподвижные посадки, осуществляемые нагревом, приводят к появлению больших напряжений и деформаций в сопрягаемых деталях, при этом часто нарушается структура металла, из которого выполнена нагреваемая деталь, ухудшаются ее прочностные характеристики, нарушаются антикоррозионные и другие виды покрытий деталей. Нагрев связан с транспортированием деталей в термические цеха, загрузкой их в печь и выгрузкой из нее; все это относится к отрицательным особенностям указанной технологии.

Неподвижная посадка одного из колец создается за счет натяга между диаметрами оси и отверстия внутреннего кольца подшипника или между диаметрами отверстия ( гнезда) и наружного кольца подшипника.

Неподвижная посадка ( с натягом) наружного кольца в гнезде опоры вызывает уменьшение диаметра дорожки качения. Одного из колец создается за счет натяга между диаметрами оси и отверстия внутреннего кольца подшипника или между диаметрами отверстия ( гнезда) и наружного кольца подшипника.

Неподвижные посадки, применяемые для соединения деталей, работающих с динамической нагрузкой, имеющие большие натяги и большие размеры сопрягаемых поверхностей, как правило, осуществляются с применением либо нагрева охватывающей детали, либо охлаждения охватываемой детали. Для нагрева применяются обычно различные электрические нагреватели, для охлаждения - жидкий воздух ( жидкий кислород) или твердая углекислота.

15.02.2023г. ПРЕДМЕТ: " ТЕХНИЧЕСКАЯ МЕХАНИКА."

Преподаватель: Пархоменко Лариса Ивановна

Темы уроков: " Обозначение допусков на чертежах.","Понятие о подвижных посадках".

Изучить материал и составить краткий конспект.

Допуски формы и расположения поверхностей указывают на чертежах условными обозначениями.

Вид допуска формы и расположения поверхностей должен быть обозначен на чертеже знаками (графическими символами), приведенными в таблице.

Группа допусков | Вид допуска | Знак |

Допуск формы | Допуск прямолинейности |

|

| Допуск плоскостности |

|

| Допуск круглости |

|

| Допуск цилиндричности |

|

| Допуск профиля продольного сечения |

|

Допуск расположения | Допуск параллельности |

|

| Допуск перпендикулярности | |

| Допуск наклона |

|

| Допуск соосности | |

| Допуск симметричности | |

| Позиционный допуск | |

| Допуск пересечения осей | |

Суммарные допуски формы и расположения | Допуск радиального биения Допуск торцового биения Допуск биения в заданном направлении | |

| ||

| Допуск полного радиального биения |

|

| Допуск полного торцового биения | |

| Допуск формы заданного профиля |

|

| Допуск формы заданной поверхности |

|

Формы и размеры знаков приведены в приложении 1.

Примеры указания на чертежах допусков формы и расположения поверхностей приведены в приложении 2.

Примечание. Суммарные допуски формы и расположения поверхностей, для которых не установлены отдельные графические знаки, обозначают знаками составных допусков в следующей последовательности: знак допуска расположения, знак допуска формы.

Например:

![]()

![]() - знак суммарного допуска параллельности и плоскостности;

- знак суммарного допуска параллельности и плоскостности;

![]() - знак суммарного допуска перпендикулярности и плоскостности;

- знак суммарного допуска перпендикулярности и плоскостности;

![]()

![]() - знак суммарного допуска наклона и плоскостности.

- знак суммарного допуска наклона и плоскостности.

1.2. Допуск формы и расположения поверхностей допускается указывать текстом в технических требованиях, как правило, в том случае, если отсутствует знак вида допуска.

1.3. При указании допуска формы и расположения поверхностей в технических требованиях текст должен содержать:

вид допуска;

указание поверхности или другого элемента, для которого задается допуск (для этого используют буквенное обозначение или конструктивное наименование, определяющее поверхность);

числовое значение допуска в миллиметрах;

указание баз, относительно которых задается допуск (для допусков расположения и суммарных допусков формы и расположения);

указание о зависимых допусках формы или расположения (в соответствующих случаях).

1.4. При необходимости нормирования допусков формы и расположения, не указанных на чертеже числовыми значениями и не ограничиваемых другими указанными в чертеже допусками формы и расположения, в технических требованиях чертежа должна быть приведена общая запись о неуказанных допусках формы и расположения со ссылкой на ГОСТ 25069-81* или другие документы, устанавливающие неуказанные допуски формы и расположения.

ПОДВИЖНЫЕ ПОСАДКИ.

В зависимости от возможности относительного перемещения сопрягаемых деталей или степени сопротивления их взаимному смещению посадки разделяют на три вида:

1.подвижные посадки (с зазором),

2. неподвижные посадки (с натягом),

3. переходные посадки.

1. Посадки с зазором — посадки, при которых обеспечивается зазор в соединении, который характеризует большую или меньшую свободу относительного перемещения деталей, т.е. наименьший предельный размер отверстия больше наибольшего предельного размера вала или равен ему.

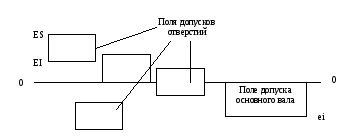

При графическом изображении такой посадки поле допуска отверстия расположено над полем допуска вала.

В связи с колебаниями действительных размеров сопрягаемых деталей в пределах заданных допусков зазоры также будут колебаться от наибольшего до наименьшего значения.

Наибольший зазор будет иметь место, если сопрягать наибольший предельный размер отверстия с наименьшим предельным размером вала, а наименьший зазор — при сопряжении наименьшего предельного размера отверстия с наибольшим предельным размером вала. В частном случае наименьший зазор может быть равен нулю.

Посадки с зазором используют в тех случаях, когда необходимо обеспечить относительное смешение сопрягаемых деталей или необходимо элемент одной детали поместить в элемент другой детали для дальнейшей сварки или крепления другими способами.

13.02.2023г. ПРЕДМЕТ: " ТЕХНИЧЕСКАЯ МЕХАНИКА."

Преподаватель: Пархоменко Лариса Ивановна

Тема урока: " Понятие допуска сопряжения, зазора.","Понятие допуска посадки , натяга.

Изучить материал и составить краткий конспект.

Посадка – характер соединения двух деталей, определяемый значениями получающихся в этом соединении зазоров и натягов.

Зазор – разность между размерами отверстия и вала до сборки:

S = D – d.

Зазор характеризует свободу относительного перемещения соединяемых деталей. Чем больше зазор – тем большая свобода относительного перемещения элементов сопряжения. Можно вспомнить еще термин люфт (нем. – Luft), обозначающий зазор между сопряженными поверхностями деталей узла.

Если размер вала больше размера отверстия, в соединении получается положительный натяг. Натяг – разность размеров вала и отверстия до сборки:

N = d – D.

И зазор и натяг можно, вообще говоря, рассматривать как величины алгебраические, считая, что S = - N.

Понятие «посадка» относится к совокупности пар сопрягаемых элементов, размер каждого из которых является случайной величиной. Поле рассеивания данной случайной величины ограничено заданными предельными отклонениями. Поэтому получающиеся при сборке зазоры (натяги) – также случайные величины.

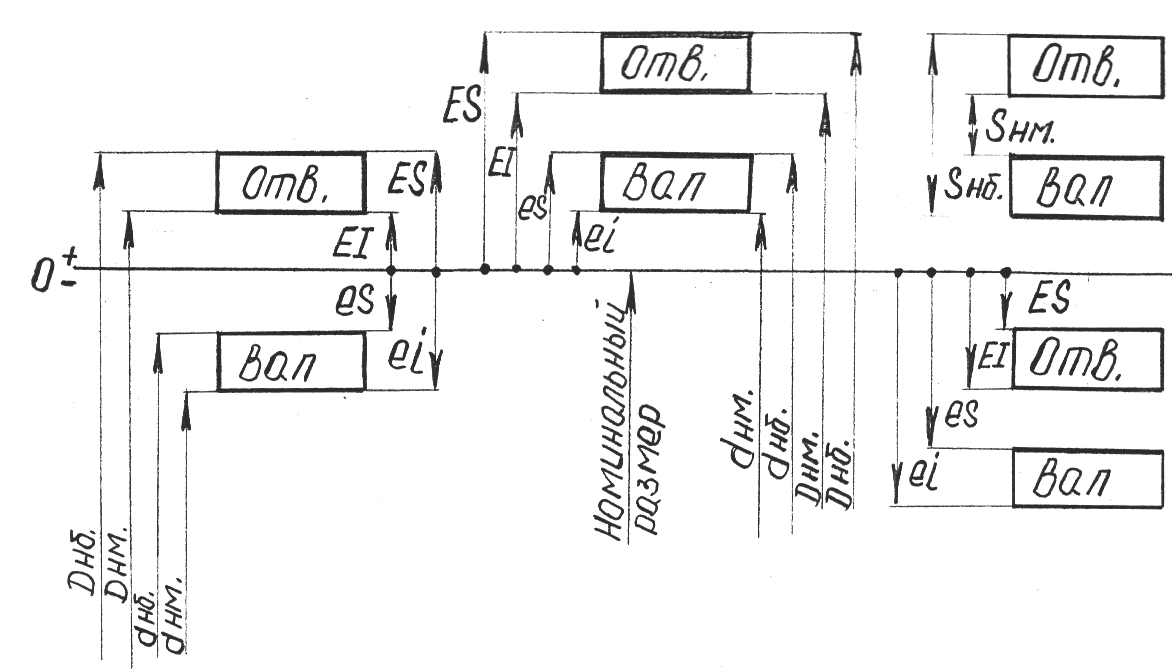

Характер сопряжения (то есть посадки) удобно представлять на схеме полей допусков отверстия и вала [1]. В геометрической интерпретации полем допуска является часть плоскости, ограниченная сверху и снизу линиями предельных размеров (отклонений). Отклонения ES и EI (es и ei) на схемах полей допусков (рис. 2.1) откладывают от линии номинального размера – нулевой линии - в мкм.

Рис. 2.1

Конкретное содержание приведенной схемы полей допусков может быть лучше понято из рис. 2.2, где показан этот же характер соединения.

Рис. 2.2

В зависимости от взаиморасположения полей допусков сопрягаемых элементов посадки бывают трех видов:

- с гарантированным зазором, P(S > 0) = 1;

- с гарантированным натягом, P(S < 0) = 1 или P(N > 0) = 1;

- переходные, то есть 0 < P(s) < 1.

Разумеется, P(S > 0) + P(N > 0) = 1.

Мера точности соединения – допуск посадки. Подобно тому как допуск размера есть разность его максимального и минимального предельных значений, допуск посадки находится как разность наибольшего и наименьшего зазоров:

TS = S max – S min = D max – d min – (D min – d max) = TD + Td .

Полученное соотношение иллюстрирует простую мысль: высокая точность соединения может быть обеспечена только при соответствующей высокой точности размеров сопрягаемых элементов.

Посадки назначаются, как правило, либо в системе отверстия либо в системе вала.

Слово «система» означает порядок, закономерность. Закономерность, прежде всего, выражается в том, что поле допуска одной из деталей сопряжения имеет вполне определенное постоянное расположение относительно линии номинального размера. Такая деталь именуется основной [2]. Постоянная определенность расположения поля допуска основной детали – в том, что оно соприкасается с нулевой линией и опрокинуто «в материал детали» (так называемый принцип «экономии металла»).

Посадки в системе отверстия получаются сочетанием различных полей допусков наружных охватываемых элементов соединений (валов) с полем допуска основного отверстия (рис. 2.3):

Рис. 2.3

Здесь верхнее отклонение отверстия для всех сопряжений постоянно и равно допуску размера отверстия (ES = TD = const), а нижнее отклонение отверстия равно нулю (EI = 0). Предельные же отклонения сопрягаемого с этим отверстием вала выбираются соответственно характеру назначаемого сопряжения.

Посадки в системе вала получаются сочетанием различных полей допусков внутренних охватывающих элементов (отверстий) с полем допуска основного вала (рис. 2.4):

Рис. 2.4

Здесь es = 0, ei = - Td; в зависимости же от требуемого характера соединения выбирают предельные отклонения отверстия (ES, EI).

Предпочтительнее применение системы отверстия: изготовление внутреннего элемента (отверстия) зачастую сложнее и дороже; для обработки отверстий обычно используется мерный режущий инструмент (например, развертки, протяжки), номенклатуру которого следует снижать.

В отдельных случаях [3] выгоднее система вала:

- применения стандартизованных комплектующих, наружные элементы которых надо различным образом (то есть с образованием разных посадок) сопрягать с отверстиями других деталей;

- использования одного и того же вала для получения нескольких различных сопряжений с охватывающими внутренними элементами других деталей;

- использования для изготовления деталей стандартных калиброванных прутков без их механической обработки.

09.02.2023г. ПРЕДМЕТ: " ТЕХНИЧЕСКАЯ МЕХАНИКА."

Преподаватель: Пархоменко Лариса Ивановна

Тема урока: " Степень унификации.","Понятие взаимозаменяемости."

Изучить материал и составить краткий конспект.

Степень унификации характеризуется уровнем унификации продукции - насыщенностью продукции унифицированными, в том числе стандартизированными, деталями, узлами и сборочными единицами.

Степень унификации при этом методе невелика. Унифицируются только торцовые крышки корпусов и вспомогательные детали. Главный экономический выигрыш дает сохранение основного технологического оборудования для обработки роторов и внутренних полостей корпусов.

Степень унификации оценивается степенью насыщенности нового или проектируемого изделия элементами других изделий, уже освоенных в производстве. Высокая степень унификации обеспечивает возможность сокращения сроков проектирования и изготовления изделий, повышения производительности труда, увеличения гибкости и мобильности производства при переходе на выпуск новых видов продукции, а также повышения качества, надежности и долговечности изготавливаемых изделий. Унификация позволяет также снизить стоимость производства новых изделий, повысить уровень автоматизации производственных процессов, расширить специализированное производство.

Степень унификации при этом методе невелика. Главный экономический выигрыш дает сохранение основного технологического оборудования для обработки роторов и внутренних полостей корпусов. Частным случаем применения данного метода является увеличение нагружаемое зубчатых передач увеличением длины зубьев колес с сохранением их модуля.

Степень унификации характеризуется уровнем унификации продукции - насыщенностью продукции унифицированными, в том числе стандартизированными, деталями, узлами и сборочными единицами.

Степень унификации при этом методе невелика. Унифицируются только торцовые крышки корпусов и вспомогательные детали. Главный экономический выигрыш дает сохранение основного технологического оборудования для обработки роторов и внутренних полостей корпусов. Частным случаем применения данного метода является увеличение нагружаемое зубчатых передач увеличением длины зубьев колес с сохранением их модуля.

Степень унификации характеризуется уровнем унификации продукции - насыщенностью продукции унифицированными, в том числе стандартизированными, деталями, узлами и сборочными единицами.

Понятие взаимозаменяемости.

Взаимозаменяемость — свойство элементов конструкции, изготовленных с определённой точностью геометрических, механических, электрических и иных параметров, обеспечивать заданные эксплуатационные показатели вне зависимости от времени и места изготовления при сборке, ремонте и замене этих элементов.

Взаимозаменяемость используется, чтобы описать определённые типы задач, которые можно разделить на взаимозаменяемые части, которые легко выполняются параллельно и не зависят от других частей. Например: если рабочий может вручную выкапывать 1 метр канавы за день, и должен быть выкопан 10-метровый котлован, чтобы завершить весь проект у одного работника это займёт 10 дней, или 9 дополнительных работников могут быть наняты для выполнения проекта в течение одного дня. Каждый работник может завершить свою часть проекта, не мешая другим работникам, и, что более важно, результат каждого работника не зависит от результатов других работников, чтобы завершить часть общего проекта. С другой стороны, не взаимозаменяемые задачи, как правило, имеют весьма последовательный характер и требуют завершения предыдущих шагов, прежде чем более поздний этап может быть запущен. В качестве примера последовательных задач, которые являются не взаимозаменяемыми: предположим, была группа из девяти беременных женщин. После одного месяца, эти женщины пережили бы в общей сложности девять месяцев беременности, но ребёнок бы не появился.

08.02.2023г. ПРЕДМЕТ: " ТЕХНИЧЕСКАЯ МЕХАНИКА."

Преподаватель: Пархоменко Лариса Ивановна

Тема урока: " Стандартизация и унификация."

Изучить материал и составить краткий конспект.

Документирование — неотъемлемое условие организационной и управленческой деятельности любого предприятия. Рабочие ситуации и действия, предпринимаемые по их урегулированию, на первый взгляд, отличаются большим разнообразием, но последующий анализ выявляет высокую степень их повторяемости. Разнообразие приводит к большому количеству документов в делопроизводстве, а повторяемость дает возможность для их унификации и стандартизации. Унификация и стандартизация управленческих документов заключаются в обнаружении содержательного и формального единообразия, возникающего при исполнении однотипных управленческих функций. Виды унификации документов подразделяются на унификацию по форме и по содержанию, что на практике выражается в использовании стандартных форм и бланков с единообразным содержанием. Юридическое закрепление результатов унификации — суть процесса стандартизации управленческих документов. Основные цели унификации документов: оптимизировать количество деловых бумаг, которые находятся в актуальном производстве; привести формы к единому стандарту типов; повысить общее качество исполнения; увеличить скорости обработки; обеспечить формальную и содержательную совместимость различных групп документов, связанных типологически близкими управленческими функциями; оптимизировать внедрение компьютерной обработки данных.

Унификация документов — это способ сократить избыточное многообразие форм деловых бумаг, привести их к формальному и содержательному единообразию на уровне структуры, языковых конструкций и характеру производимых над ними операций (обработка, учёт, хранение). Унифицированные формы используют как в кадровом и бухгалтерском учёте, так и в разных областях деятельности: транспорте, строительстве и пр. Перечень форм, которые использует компания, оформляют как табель форм.

06.02.2023г. ПРЕДМЕТ: " ТЕХНИЧЕСКАЯ МЕХАНИКА С ОСНОВАМИ ТЕХНИЧЕСКИХ ИЗМЕРЕНИЙ."

Преподаватель: Пархоменко Лариса Ивановна

темы уроков: " Микрометр, проверочные плиты,калибры.", "Приемы пользования штангенциркулем, его устройство."

Изучить материал и составить краткий конспект.

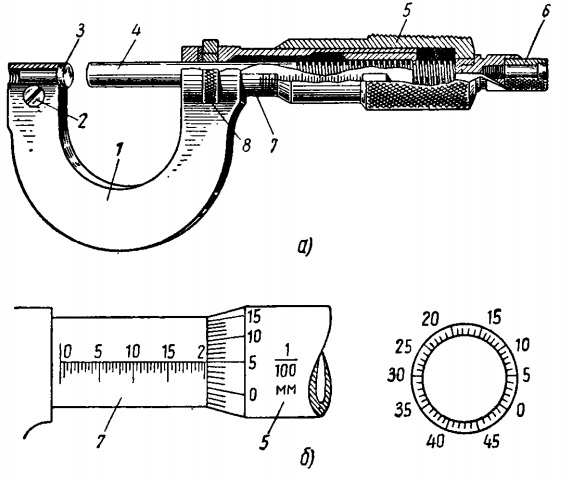

Микрометр служит для наружного измерения деталей с точностью до 0,01 мм. Больше всего распространены микрометры следующих размеров: 0—25; 25—50; 50—75; 75—100 мм. Устройство микрометра показано на рисунке.

Рис. Микрометр:

а — разрез микрометра; б — определение размера; 1 — скоба; 2 — стопорный винт пятки; 3 — пятка; 4 — винт с микрометрической нарезкой; 5 — барабан; 6 — трещотка; 7 — гильза с делениями до 0,5 мм; 8 — зажимное кольцо.

Скоба микрометра в левой части имеет закаленную и отшлифованную пятку, закрепленную стопорным винтом. В правой части скобы находится гильза с неподвижной шкалой; в гильзе закреплена стальная втулка с микрометрической резьбой, шаг которой равен 0,5 мм. Во втулку завернут микрометрический винт, на наружном конце которого укреплен барабан со шкалой, имеющей 50 делений, расположенных по окружности, и трещоткой.

Для измерения деталь устанавливают между винтом и пяткой, после чего барабан за трещотку повертывается и винт выдвигается до соприкосновения с измеряемой деталью. Для определения размера надо сосчитать число миллиметров на поверхности гильзы, включая пройденное полумиллиметровое деление, а затем посмотреть, какое деление на краю барабана совпадает с осевой чертой, сделанной на гильзе. Это деление будет соответствовать числу сотых долей миллиметра, которое нужно прибавить к предыдущим данным. В положении микрометра, показанном на рисунке б, установлен размер 20,05 мм.

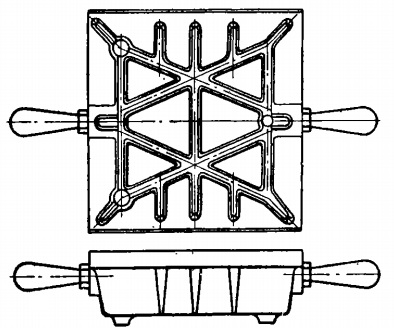

Проверочная плита

Проверочная плита представляет собой чугунную плиту с точно обработанными поверхностью и краями. Ее широко используют при разметочных и контрольных работах. Поверхность плиты не должна иметь задиров, рисок и ржавых пятен. Плиту устанавливают строго горизонтально по уровню. Для проверки изделие или плиту смазывают тонким слоем краски, затем изделие накладывают на плиту и двигают по ней. По отпечатку краски определяют точность обработки изделия. По окончании работы поверхность плиты протирают, смазывают маслом и закрывают деревянной крышкой.

Рис. Проверочная плита

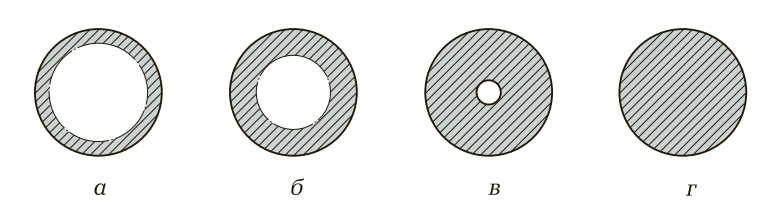

Калибры – это бесшкальные измерительные инструменты, предназначенные для контроля размеров, формы и взаимного расположения частей изделий. Контроль состоит в сравнении размера изделия с калибром по вхождению или степени прилегания их поверхностей. Такое сравнение позволяет рассортировывать изделия на годные (размер находится в пределах допуска) и бракованные. Наиболее распространены предельные калибры: проходные, выполненные по наименьшему предельному размеру отверстия или наибольшему размеру вала, входящего в годные изделия, и непроходные, выполненные по наибольшему размеру отверстия или наименьшему размеру вала, не входящему в годные изделия. По назначению различают калибры: рабочие – для проверки изделий на предприятии-изготовителе, приёмные – для перепроверки изделий заказчиком и контрольные – для проверки или регулировки рабочих и приёмных калибров.

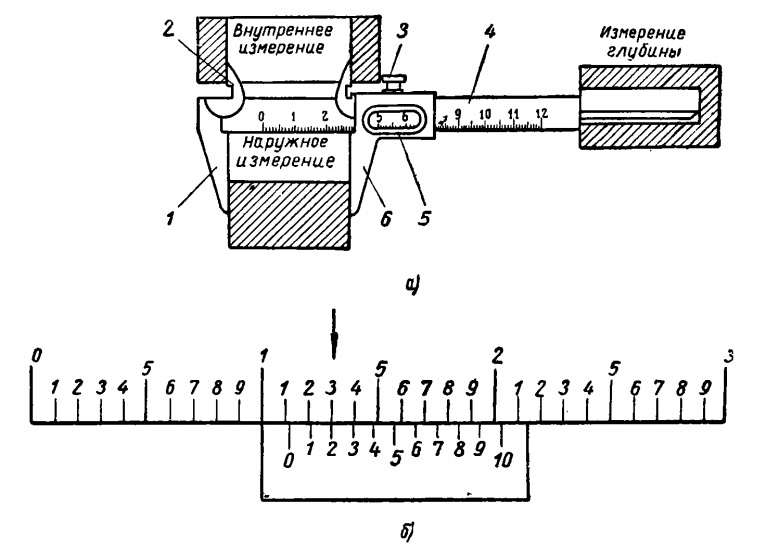

Штангенциркуль

Штангенциркуль (рисунок а) — измерительный инструмент, позволяющий производить три измерения: наружное, внутреннее и глубины с точностью до 0,1 мм. Этот инструмент состоит из неподвижной губки, прикрепленной к масштабной линейке, на которой нанесена метрическая шкала, и из подвижной губки, свободно перемещающейся по линейке. У подвижной губки имеется вырез с нониусом и рейка для измерения глубины. Обе губки имеют сверху заостренные концы для внутренних измерений. На нониусе внизу сделано десять делений. Левая крайняя черта называется нулевой. Для определения размера при разведенных губках штангенциркуля нужно отсчитать целое количество миллиметров, которое прошла по линейке крайняя левая черта нониуса (на рисунке б это — 11 мм), а затем найти черту нониуса, которая точно совпадет с каким-либо делением линейки. В случае, изображенном на рисунке б, вторая черта нониуса (не считая нулевой черты) совпадает с делением на линейке, следовательно, данный размер будет равен 11,2 мм.

Рис. Штангенциркуль:

а — измерение штангенциркулем; б — отсчет по нониусу; 1 — неподвижная губка; 2 — заостренный конец губки; 3 — винт для закрепления подвижной губки; 4 — масштабная линейка; 5 — нониус; 6 — подвижная губка.

02.02.2023г. ПРЕДМЕТ: " ТЕХНИЧЕСКАЯ МЕХАНИКА С ОСНОВАМИ ТЕХНИЧЕСКИХ ИЗМЕРЕНИЙ."

Преподаватель: Пархоменко Лариса Ивановна

темы уроков: " Классификация методов измерений", "Измерительные средства. Штангенциркуль.Нутромер."

Изучить материал и составить краткий конспект.

Классификация методов измерений.

Различают следующие виды измерений: прямые, косвенные и совокупные.

Прямыми называются измерения, при которых искомое значение величины находят непосредственно из опытных данных, например измерение тока амперметром, напряжения – вольтметром и т. д.

Косвенными называются измерения, при которых искомое значение величины находят на основе известной зависимости между этой величиной и величинами, определяемыми прямым измерением. Например, сопротивление постоянному току какого-либо проводника можно определить (вычислить), измеряя напряжение U на зажимах проводника и силу тока I и используя известную зависимость – закон Ома: R = U/I.

Косвенные измерения могут производиться как экспериментатором, так и соответствующими вычислительными устройствами, к которым относятся также и некоторые виды измерительных приборов. Простейшим примером является электродинамический ваттметр, измерительное устройство которого, осуществляя операцию умножения P = UIcosφ, позволяет определить мощность переменного тока (шкала прибора градуируется в единицах мощности). Вместе с тем этот механизм воспринимает сигналы измерительной информации – отдельно о напряжении и отдельно о силе тока.

Совокупными называются измерения, при которых искомое значение величин находят решением системы уравнений, получаемых при прямых измерениях различных сочетаний этих величин.

Методы измерений по совокупности приемов использования принципов и средств измерения (т. е. по признаку способа) можно разделить на два класса: метод непосредственной оценки и метод сравнения.

Средство измерений – техническое средство, предназначенное для измерений, имеющее нормированные метрологические характеристики, воспроизводящие или хранящие единицу величины, размер которой принимается неизменным в течении известного времени.

Метрологические характеристики средств измерений – характеристики свойств средств измерений.

Средства измерений классифицируются по их роли в процессе измерений и выполняемым функциям [ПЛАКАТ- Классификация СИ по их роли в процессе измерения и выполняемым функциям].

По конструкторскому исполнению средства измерений делятся:

1 меры (например, гиря);

2 измерительные преобразователи (термопара);

3 измерительные приборы (вольтметр);

4 измерительные установки и системы (разрывная машина).

По метрологическому назначению средства измерений делятся:

1 рабочие средства измерений;

2 эталоны.

По уровню стандартизации средства измерений делятся:

- стандартизированные, изготовленные в соответствии с требованием стандартов;

- не стандартизированные, предназначенные для решения специальной измерительной задачи.

Рабочие СИ предназначены для проведения технических измерений. По применению разделяют:

- лабораторные (повышенная точность и чувствительность);

- производственные (повышенная стойкость к ударно-вибрационным нагрузкам высоким и низким температурам);

- полевые (повышенная стабильность в условиях резкого перепада температур высокой влажности).

К средствам измерений относится и эталон.

Эталоны являются высокоточными СИ, именно поэтому используются для проведения метрологических измерений в качестве средств передачи информации о размере единицы.

Наиболее популярными областями применения штангенциркуля является строительство, ремонт машин и оборудования, обработка металлических и деревянных изделий. Сфера применения фактически не имеет ограничений – он может быть использован для определения размеров с точностью 0,1 или 0,05 мм (в зависимости от типа инструмента) в любой сфере деятельности – и в быту, и в аэрокосмической отрасли. Возможности применения ограниченны лишь размером шкалы и требованиями точности (до 0,01 мм для электронных штангенциркулей).

Устройство штангенциркуля достаточно простое. Основным элементом является неподвижная штанга со шкалой и губками для наружных и внутренних размеров, к которой крепятся подвижные и фиксирующие элементы.

- Передвижная рамка;

- Подвижные губки для определения внутреннего размера;

- Подвижные губки для определения наружного размера;

- Шкала нониуса;

- Штанга глубиномера;

- Винт для крепления рамки.

В отдельных моделях возможно наличие подвижной шкалы в верхней части с дюймовой системой измерения.

НУТРОМЕР.

Высокая точность измерений внутренних диаметров нужна не только в производственной отрасли. Пользуются инструментом ювелиры, занимающиеся производством украшений, мастера по ремонту обуви, специалисты по ремонту двигателей внутреннего сгорания и т.п. В отличие от радиусомера, нутромер способен определять внутренние расстояния в труднодоступных местах (в углублениях).

Прибор применяется в следующих случаях:

Нутромер позволяет проверить точность разных приборов и провести их аттестацию. Перед тем, рассмотреть конструкцию штихмаса, разберемся с разновидностями приборов.

Виды нутромеров

Нутромер — это измерительный прибор, который классифицируется на два основных вида. Отличаются приборы по способу проведения измерительных манипуляций. Они бывают:

02.02.2023г. ПРЕДМЕТ: " ОСНОВЫ ЭЛЕКТРОТЕХНИКИ."

Преподаватель: Пархоменко Лариса Ивановна.

Тема урока:" Электрический привод."," Аппаратура управления и защиты."

Изучить материал и составить краткий конспект.

Электрический привод (сокращённо — электропривод, ЭП) — управляемая электромеханическая система, предназначенная для преобразования электрической энергии в механическую и обратно и управления этим процессом.

Современный электропривод — совокупность множества электромашин, аппаратов и систем управления ими. Он является основным потребителем электрической энергии (до 60 %) и главным источником механической энергии в промышленности.

В ГОСТ Р 50369-92 электропривод определён как электромеханическая система, состоящая из преобразователей электроэнергии, электромеханических и механических преобразователей, управляющих и информационных устройств и устройств сопряжения со внешними электрическими, механическими, управляющими и информационными системами, предназначенная для приведения в движение исполнительных органов рабочей машины и управления этим движением в целях осуществления технологического процесса.

Как видно из определения, исполнительный орган в состав привода не входит. Однако авторы авторитетных учебников включают исполнительный орган в состав электропривода. Это противоречие объясняется тем, что при проектировании электропривода необходимо учитывать величину и характер изменения механической нагрузки на валу электродвигателя, которые определяются параметрами исполнительного органа. При невозможности реализации прямого привода электродвигатель приводит исполнительный орган в движение через кинематическую передачу. КПД, передаточное число и пульсации, вносимые кинематической передачей, также учитываются при проектировании электропривода.

Функциональные элементы:

- Регулятор (Р) предназначен для управления процессами, протекающими в электроприводе.

- Электрический преобразователь (ЭП) предназначен для преобразования электрической энергии сети в регулируемое напряжение постоянного или переменного тока.

- Электромеханический преобразователь (ЭМП) — двигатель, предназначен для преобразования электрической энергии в механическую.

- Механический преобразователь (МП) может изменять скорость вращения двигателя.

- Упр — управляющее воздействие.

- ИО — исполнительный орган.

Функциональные части:

- Силовая часть или электропривод с разомкнутой системой регулирования.

- Механическая часть.

- Система управления электропривода.

Электромагнитные пускатели различаются между собой по: назначению (нереверсивные, реверсивные); степени защиты от воздействия окружающей среды; наличию тепловых реле (без тепловых реле, с тепловыми реле); виду блокировки в реверсивных пускателях (механической, электрической, механической и электрической одновременно); наличию встроенных в оболочку пускателя кнопок управления (без кнопок, с кнопками); величине, габариту или передаваемой мощности; напряжению главной цепи и цепи управления.

Главные силовые (линейные) контакты пускателя включают в Рассечку проводов, питающих электроустановку (электродвигатель). В провода двух или трёх фаз включаются также нагревательные элементы тепловых реле. Катушку электромагнита подключают к сети через размыкающие контакты тепловых реле и кнопки управления.

Контактор. Представляет собой двухпозиционный аппарат с самовозвратом, предназначенный для частых коммутаций рабочих токов, а также для редких отключений при токах перегрузки. Включение контакторов - дистанционное с помощью встроенных электромагнитов.

Контакторы различаются между собой по: роду тока главной цепи и цепи управления (постоянного, переменного); числу главных полюсов (от одного до пяти), номинальному току главных цепей (4;6,5;10,16,25,40,63,100,160,250,400,630,1000,2500А); номинальному напряжению главной цепи (постоянное - 110,220,400,600В; переменное – 220,380,500,660,1140В); номинальному напряжению включающей катушки (постоянное - 24,48,60,110,220В; переменное - 24,36,110,127, 220,230,240,380,400,415,440,500,660В); способу гашения дуги (с магнитным гашением или дугогасительной решеткой); наличию и исполнению блок-контактов; роду присоединения проводников; классу, соответствующему частоте включений; категории размещения; воздействию климатических факторов; степени защиты.

Механическая износоустойчивость позволяет осуществлять от 250 тысяч до 10 млн. циклов, время срабатывания контакторов лежит впределах от десятых до сотых долей секунды.

Контакторы имеют конструкцию электромагнита с якорем клапанного (откидного) типа, и прямоходовым якорем, подобную конструкцию электромагнита пускателя .

Преподаватель: Пархоменко Лариса Ивановна

Темы уроков: " Механическая характеристика асинхронного двигателя."," Общие сведения об электрических аппаратах ."

Изучить материал и составить краткий конспект.

Механическая характеристика асинхронного двигателя.

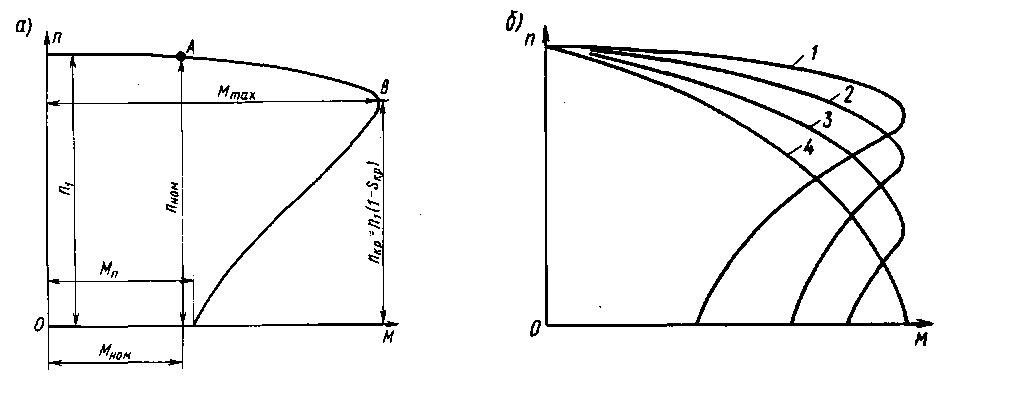

Механическая характеристика. Зависимость частоты вращения ротора от нагрузки (вращающегося момента на валу) называется механической характеристикой асинхронного двигателя (рис. 262, а). При номинальной нагрузке частота вращения для различных двигателей обычно составляет 98—92,5 % частоты вращения n1 (скольжение sном = 2 – 7,5 %). Чем больше нагрузка, т. е. вращающий момент, который должен развивать двигатель, тем меньше частота вращения ротора. Как показывает кривая

Рис. 262. Механические характеристики асинхронного двигателя: а — естественная; б — при включении пускового реостата

на рис. 262, а, частота вращения асинхронного двигателя лишь незначительно снижается при увеличении нагрузки в диапазоне от нуля до наибольшего ее значения. Поэтому говорят, что такой двигатель обладает жесткой механической характеристикой.

Наибольший вращающий момент Mmax двигатель развивает при некоторое скольжении skp, составляющем 10—20%. Отношение Mmax/Mном определяет перегрузочную способность двигателя, а отношение Мп/Мном — его пусковые свойства.

Двигатель может устойчиво работать только при обеспечении саморегулирования, т. е. автоматическом установлении равновесия между приложенным к валу моментом нагрузки Мвн и моментом М, развиваемым двигателем. Этому условию соответствует верхняя часть характеристики до достижения Mmax (до точки В). Если нагрузочный момент Мвн превысит момент Mmax, то двигатель теряет устойчивость и останавливается, при этом по обмоткам машины будет длительно проходить ток в 5—7 раз больше номинального, и они могут сгореть.

При включении в цепь обмоток ротора пускового реостата получаем семейство механических характеристик (рис. 262,б). Характеристика 1 при работе двигателя без пускового реостата называется естественной. Характеристики 2, 3 и 4, получаемые при подключении к обмотке ротора двигателя реостата с сопротивлениями R1п (кривая 2), R2п (кривая 3) и R3п (кривая 4), называют реостатными механическими характеристиками. При включении пускового реостата механическая характеристика становится более мягкой (более крутопадающей), так как увеличивается активное сопротивление цепи ротора R2 и возрастает sкp. При этом уменьшается пусковой ток. Пусковой момент Мп также зависит от R2. Можно так подобрать сопротивление реостата, чтобы пусковой момент Мп был равен наибольшему Мmax.

ОБЩИЕ СВЕДЕНИЯ ОБ ЭЛЕКТРИЧЕСКИХ АППАРАТАХ.

Электрическими аппаратами (ЭА) называются электротехнические устройства для управления потоками энергии и информации, режимами работы, контроля и защиты технических систем и их компонентов. Электрические аппараты служат для коммутации, сигнализации и защиты электрических сетей и электроприемников, а также управления электротехническими и технологическими установками и находят исключительно широкое применение в различных областях народного хозяйства: в электроэнергетике, в промышленности и транспорте, в аэрокосмических системах и оборонных отраслях, в телекоммуникациях, в коммунальном хозяйстве, в бытовой технике и т.д. При этом в каждой из областей диапазон используемой номенклатуры аппаратов очень широк. Можно определенно сказать, что не существует области, связанной с использованием электрической энергии, где бы не применялись электрические аппараты. Широкое и разнообразное применение электрических аппаратов в энергетике, автоматизации производственных процессов и во всех отраслях промышленности определяет необходимость освоения инженерно-техническим составом, работающим в этой области, теории аппаратов, вопросов их разработки и применения. Учебные планы технических университетов содержат курс «Электрические и электронные аппараты» для студентов различных электротехнических специальностей. Учебный план для студентов специальностей 140.601, 140.604, 140.607 предусматривает, кроме теоретического курса, практические и лабораторные занятия и достаточно большой объем самостоятельной работы.

31.01.2023г. ПРЕДМЕТ : " ОСНОВЫ ЭЛЕКТРОТЕХНИКИ."

Преподаватель: Пархоменко Лариса Ивановна

Темы уроков: " Принцип действия и строение генератора постоянного тока."," Основные характеристики генератора постоянного тока."

Изучить материал и составить краткий конспект.

Генераторы постоянного тока используются для питания силовых линий на городском электротранспорте, используемых трамваями и троллейбусами. Такие генераторы по-прежнему используют в технике электросвязи в качестве источников постоянного электротока в низковольтных цепях.

Устройство и принцип работы

В основе действия генератора лежит принцип, вытекающий из закона электромагнитной индукции. Если между полюсами постоянного магнита поместить замкнутый контур, то при вращении он будет пересекать магнитный поток . По закону электромагнитной индукции в момент пересечения индуцируется ЭДС. Электродвижущая сила возрастает по мере приближения проводника к полюсу магнита. Если к коллектору подсоединить нагрузку R, то через образованную электрическую цепь потечёт ток.

По мере выхода витков рамки из зоны действия магнитного потока ЭДС ослабевает и приобретает нулевое значение в тот момент, когда рамка расположится горизонтально. Продолжая вращение контура, его противоположные стороны меняют магнитную полярность: часть рамки, которая находилась под северным полюсом, занимает положение над южным магнитным полюсом.

Величины ЭДС в каждой активной обмотке контура определяются по формуле: e1 = Blvsinwt; e2 = -Blvsinwt; , где B – магнитная индукция, l – длина стороны рамки, v – линейная скорость вращения контура, t – время, wt – угол, под которым рамка пересекает магнитный поток.

При смене полюсов меняется направление тока. Но благодаря тому, что коллектор поворачивается синхронно с рамкой, ток на нагрузке всегда направлен в одну сторону. То есть рассматриваемая модель обеспечивает выработку постоянного электричества. Результирующая ЭДС имеет вид: e = 2Blvsinwt, а это значит, что изменение она подчиняется синусоидальному закону.

Характеристики генератора постоянного тока.

Основными величинами, характеризующими работу генераторов постоянного тока, являются: вырабатываемая мощность Р, напряжение на выводахU, ток возбужденияIв,ток якоряIяили ток нагрузкиI, частота вращенияn.

Основными характеристиками, определяющими свойства генераторов, являются:

характеристика холостого хода — зависимость ЭДС генератора от тока возбуждения при постоянной частоте вращения:E =f(Iв) приI= 0 иn=nном=const;

внешняя характеристика — зависимость напряжения на выводах генератора от тока нагрузки при постоянном сопротивлении цепи возбуждения и постоянной частоте вращения:U=f(I) приRв =constиn=const;

регулировочная характеристика— зависимость тока возбужденияIвот тока нагрузкиI:Iв =f(I) при условии поддержания постоянного напряжения на выводах генератора (U=const) иn=nном=const.

Свойства и характеристики генератора постоянного тока зависят главным образом от схемы включения обмотки главных полюсов. По этому признаку генераторы делятся на генераторы независимого, параллельного, последовательного и смешанного возбуждения . Последние три типа генераторов относятся к генераторам с самовозбуждением.

Рассмотрим процесс самовозбуждения при отключенной нагрузке генератора.

Магнитная цепь машины имеет небольшой остаточный магнитный поток Фост (примерно 2-3 % от номинального). При вращении якоря в поле остаточного магнитного потока в нем наводится небольшая ЭДС, вызывающая некоторый токIвв обмотке возбуждения, а следовательно, возникает некоторая магнитодвижущая сила возбуждения. По отношению к магнитному потокуФостона может быть направлена согласно или встречно. При согласном направлении происходит увеличение остаточного магнитного потока, вследствие чего ЭДС в якоре возрастает, и процесс развивается лавинообразно до тех пор, пока не будет ограничен насыщением магнитной цепи. Если магнитодвижущая сила и магнитный поток будут направлены встречно, то самовозбуждения не будет происходить. Тогда для изменения направления токаIв в обмотке возбуждения следует переключить концы, подсоединяющие ее к якорю.

Однако процесс самовозбуждения генератора может развиваться, что происходит при определенных условиях. Этими условиями являются:

1) наличие остаточного магнитного потока;

2) совпадение направления остаточного магнитного поля и поля, создаваемого обмоткой возбуждения;

3) значение сопротивления цепи возбуждения меньше критического, т.е. когда ток возбуждения способен достигнуть значения, обеспечивающего на характеристике холостого хода заданное значение ЭДС.

30.01.2023г. ПРЕДМЕТ : " ОСНОВЫ ЭЛЕКТРОТЕХНИКИ."

Преподаватель: Пархоменко Лариса Ивановна

Темы уроков: " Синхронная скорость вращения.Скольжение.","Вращающий момент."

Изучить материал и составить краткий конспект.

Синхронная скорость вращения.Скольжение.

Двигатели переменного напряжения есть трёх типов: синхронные, угловая скорость ротора которых совпадает с угловой частотой магнитного поля статора; асинхронные – в них вращение ротора отстаёт от вращения поля; коллекторные, конструкция и принцип действия которых аналогичны двигателям постоянного напряжения.

Скорость вращения электромашины переменного тока зависит от угловой частоты магнитного поля статора. Эта скорость называется синхронной. В синхронных двигателях вал вращается с той же быстротой, что является преимуществом этих электромашин.

Для этого в роторе машин большой мощности есть обмотка, на которую подаётся постоянное напряжение, создающее магнитное поле. В устройствах малой мощности в ротор вставлены постоянные магниты, или есть явно выраженные полюса.

Скольжение.В асинхронных машинах число оборотов вала меньше синхронной угловой частоты. Эта разница называется скольжение «S». Благодаря скольжению в роторе наводится электрический ток, и вал вращается. Чем больше S, тем выше вращающий момент и меньше скорость. Однако при превышении скольжения выше определённой величины электродвигатель останавливается, начинает перегреваться и может выйти из строя.

ВРАЩАЮЩИЙ МОМЕНТ.

Моме́нт си́лы (момент силы относительно точки) — векторная (b) физическая величина (b) , характеризующая действие силы на механический объект, которое может вызвать его вращательное движение. Определяется как векторное произведение (b) радиус-вектора (b) точки приложения силы и вектора силы (b) . Моменты (b) сил, образующиеся в разных условиях, в технике могут иметь названия: кру́тящий момент, враща́тельный момент, вертя́щий момент, враща́ющий момент, скру́чивающий момент.

Момент силы обозначается символом или, реже, (тау).

Единица измерения в СИ (b) : Н⋅м (b) . Величина момента силы зависит от выбора начала отсчёта радиус-векторов O.

Понятие момента силы используется, в основном, в области задач статики (b) и задач, связанных с вращением (b) деталей (рычагов (b) и др.) в технической механике (b) . Особенно важен случай вращения твёрдого тела вокруг фиксированной оси — тогда O выбирают на этой оси, а вместо самого момента рассматривают его проекцию на ось ; такая проекция называется моментом силы относительно оси.

Наличие момента силы влечёт изменение момента импульса (b) тела относительно того же начала O со временем : имеет место соотношение . В статике равенство нулю суммы моментов всех приложенных к телу сил является одним из условий (наряду с равенством нулю суммы сил) реализации состояния покоя.

В физике (b) момент силы играет роль вращающего воздействия на тело.

В простейшем случае, если сила приложена к рычагу перпендикулярно ему и оси вращения, то момент силы определяется как произведение величины на расстояние от места приложения силы до оси вращения рычага, называемое «плечом силы»:

- .

Момент силы иногда называют вращающим или крутящим моментом. «Вращающий» момент понимается в технике как внешнее усилие, прикладываемое к объекту, а «крутящий» — как внутреннее, возникающее в самом объекте под действием приложенных нагрузок (этим понятием оперируют в сопромате (b) ).

27.01.2023г. ПРЕДМЕТ : " ОСНОВЫ ЭЛЕКТРОТЕХНИКИ."

Преподаватель: Пархоменко Лариса Ивановна

Темы уроков: "Устройство и принцип действия измерительных приборов.","Измерение тока и напряжения."

Изучить материал и составить краткий конспект.

Приборы различных систем и назначений имеют много общего как в конструкции, так и в принципе действия. Основная идея заключается в том, что то или иное проявление измеряемой величины вызывает усилия, производящие механическое перемещение указателя вдоль шкалы.

Всякий прибор состоит из корпуса, в котором размещаются измерительный механизм, шкала и вспомогательные части.

Измерительный механизм состоит из подвижной части и неподвижных частей. Подвижная часть может совершать вращательное движение в пределах некоторого ограниченного угла. Угол поворота подвижной части служит мерой измеряемой величины.

Усилие, вызывающее вращение подвижной части, называется вращающим моментом. Вращающий момент равен произведению силы на плечо и измеряется в килограммометрах (кГм). В измерительных приборах приходится иметь дело с весьма малыми моментами, не превышающими нескольких граммосантиметров (Гсм), а иногда и значительно меньшими. Так, например, максимальный момент, действующий на подвижную часть лабораторного электростатического вольтметра, имеет порядок долей миллиграм-мосантиметра (мГсм).

Для того чтобы под действием столь малого момента подвижная часть могла свободно поворачиваться, она устанавливается на растяжках — тонких ленточках, изготовляемых из фосфористой или бериллиевой бронзы.

При еще меньших моментах подвижная часть устанавливается; на подвесе, т. е. подвешивается лишь на одной ленточке. Чтобы предотвратить обрыв подвеса при переноске прибора, он снабжается арретиром — устройством, позволяющим разгрузить подвес от натяжения закреплением подвижной части.

В щитовых приборах действуют вращающие моменты порядка; долей или даже единиц граммосантиметров. Подвижная часть подобных приборов устанавливается на кернах и подпятниках. Ось, подвижной части может быть либо сквозной, либо состоять из двух половин. Концы оси, заточенные на конус с углом при вершине около 60°, называются кернами. Вершина конуса закругляется и тщательно полируется.

Керны упираются в имеющиеся в подпятниках углубления — кратеры.

Керны изготовляются из углеродистой стали, а подпятники из корунда или агата.

Радиус закругления керна обычно выбирается в пределах от 0,015 до 0,1 мм, в зависимости от веса подвижной части и условий эксплуатации прибора. Радиус закругления дна кратера должен быть в четыре — десять раз больше, чем радиус закругления керна. Обычно он лежит в пределах от 0,15 до 0,35 мм.

Чем меньше радиус закругления керна, тем меньше трение в подпятниках и тем свободнее может вращаться подвижная часть, но одновременно уменьшение радиуса закругления керна ведет к увеличению удельного давления, которое может стать при тряске прибора настолько большим, что вызовет повреждение полировки кратера или смятие керна.

Если подвижная часть может свободно вращаться, то под действием вращающего момента, вызванного измеряемой величиной, она повернется на полный угол, и мы не получим представления о том, насколько велик момент и каково значение измеряемой величины. Очевидно, кроме момента, вызываемого измеряемой величиной, так называемого действующего момента, необходимо иметь противодействующий. Этот момент создается при повороте подвижной части спиральными пружинками, изготовляемыми из тонкой бронзовой ленты. Один конец такой пружинки прикрепляется к оси подвижной части, а другой к неподвижной части.

Для того чтобы закрутить пружинку на некоторый угол, необходимо приложить момент, прямо пропорциональный величине этого угла.

Когда прибор не подключен, действующий и противодействующий моменты равны нулю, и подвижная часть находится в положении, при котором стрелка указывает на нулевую отметку. При подключении прибора подвижная часть будет поворачиваться до тех пор, пока действующий момент не уравновесится противодец^ ствующим моментом. Стрелка прибора останавливается против отметки, соответствующей некоторому, вполне определенному, значению измеряемой величины.

При подключении прибора подвижная часть занимает определенное положение, соответствующее измеряемой величине, не сразу. Некоторое время она будет колебаться возле этого положения, как возле среднего, с уменьшающейся амплитудой. Это время называется временем успокоения прибора. Для того чтобы сделать время успокоения достаточно малым, измерительные механизмы снабжаются успокоителями. Применяются воздушные и магнитные успокоители.

Более просто устроен магнитный успокоитель. На оси подвижной части укрепляется легкий алюминиевый сектор, могущий свободно двигаться в зазоре между полюсами постоянного магнита. Двигаясь в зазоре, сектор пересекает магнитные силовые линии. Наводимые в секторе токи взаимодействуют с магнитным полем постоянного магнита, что приводит к торможению сектора. Наводимые токи и сила торможения оказываются тем больше, чем больше скорость движения сектора. В неподвижном состоянии сила, действующая на сектор, равна нулю.

Магнитные успокоители применяются в таких приборах, где поле постоянного магнита не может оказать мешающего влияния на поля самого измерительного механизма. Там, где такая опасность имеется, применяются воздушные успокоители. Воздушный успокоитель представляет собой закрепленное на оси подвижной части легкое алюминиевое крыло, помещенное в закрытую воздушную камеру. Здесь торможение получается за счет сопротивления воздуха, которое пропорционально скорости движения сектора. Иногда вместо крыла употребляют поршень, движущийся в изогнутой трубке, закрытой с одного конца.

При очень сильном успокоении движение подвижной части может перейти из колебательного режима в апериодический, т. е. такой, когда подвижная часть при движении не переходит через положение равновесия, т. е. не совершает колебаний. Однако в этом случае время успокоения может оказаться очень большим.

Практически успокоение делают таким, чтобы сохранялся колебательный режим, но колебания быстро затухали.

В неподключенном приборе стрелка должна всегда стоять против нулевой отметки (исключение составляют приборы, не имеющие пружинок для создания противодействующего момента), но под влиянием температурных воздействий и деформации пружинок или вследствие других причин подвижная часть может «сойти с нуля». Для установки стрелки на нуль в приборах предусматривается устройство, называемое корректором.

По целому ряду причин измерительные приборы никогда не Дают нам действительного значения измеряемой величины. Погрешность измерения зависит как от погрешности прибора, так и от метода измерения, т. е. способа производства измерения.

Погрешности прибора вызываются его несовершенством. Так, вследствие трения в подпятниках, подвижная часть может не доходить до положения, определяемого равенством моментов действующего и противодействующего.

В приборах с подвижной частью, установленной на кернах и подпятниках, при вертикальном положении оси подвижной части имеет место погрешность от опрокидывания. Погрешность от опрокидывания появляется вследствие того, что ось подвижной части в подпятниках имеет некоторый зазор. При изменении положения прибора меняет свое положение и ось подвижной части, отклоняясь от вертикального в ту или другую сторону, а вместе с ней и стрелка.

Если подвижная часть недостаточно уравновешена или, как говорят, плохо отбалансирована, то показание прибора будет изменяться при изменении угла его наклона. Погрешность от неуравновешенности сильнее проявляется при горизонтальном расположении оси подвижной части.

Причиной некоторой погрешности может служить также неточно вычерченная при изготовлении или ремонте прибора, шкала и т. д.

Указанные погрешности присущи приборам почти всех систем, при измерениях всегда не превышают допустимой для данного случая величины.

Приборы магнитоэлектрической системы. Магнитоэлектрическая система измерительных приборов определяется как система, вращающий момент которой создается благодаря взаимодействию между полем постоянного магнита и одним или несколькими проводниками с током.

Приборы магнитоэлектрической системы могут быть или с подвижным магнитом или с подвижной катушкой. Последние получили наиболее широкое распространение.

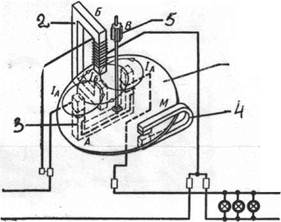

Идея устройства магнитоэлектрического прибора с подвижной катушкой . Между полюсами постоянного магнита находится подвижная катушка. Для получения равномерного радиального поля между полюсами магнита располагается сердечник из мягкого железа.При протекании тока по катушке на ее активные стороны, находящиеся в магнитном поле, будут действовать силы, создающие вращающий момент.

Величина вращающего момента, действующего на подвижную часть, прямо пропорциональна силе тока в катушке.

Измерительный механизм магнитоэлектрической системы, применяемый в щитовых приборах нескольких типов. Здесь постоянный магнит, имеющий форму короткого бруска, охватывается ярмом из мягкого железа. Ярмо является магнитопроводом и образует один из полюсных наконечников.

Подвижная катушка представляет собой алюминиевый каркас — рамку, на которую намотана тонкая изолированная проволока. Ток к рамке подводится с помощью двух спиральных пружинок.При повороте рамки пружинки закручиваются и создают противодействующий момент, прямо пропорциональный углу поворота.

Таким образом, угол отклонения стрелки магнитоэлектрического прибора прямо пропорционален силе тока в подвижной катушке. Прибор имеет шкалу с равномерными делениями. При перемене направления тока изменится и направление движения, т. е. стрелка будет отклоняться в обратную сторону, поэтому прибор пригоден только для постоянного тока. При одном и том же токе угол отклонения подвижной части тем больше, чем больше чувствительность прибора — величина угла (в градусах или делениях шкалы) отклонения, соответствующая единице силы тока.

Чем больше индукция в воздушном зазоре, число витков рамки и ее размеры и чем слабее пружинки, тем выше чувствительность прибора. Казалось бы, что уменьшая момент пружинок, можно получить очень чувствительный прибор. Теоретически это верно, однако употребление очень слабых пружинок приводит к тому, что момент трения становится соизмеримым с действующим моментом. Погрешность от трения при этом может достигнуть недопустимых значений.

Увеличение размеров рамки и числа витков ведет к увеличению веса подвижной части, что опять-таки увеличивает трение. Кроме того, увеличение веса подвижной части ведет к увеличению момента инерции, из-за чего увеличивается период собственных колебаний и время успокоения.

Правильный выбор основных величин позволяет делать магнитоэлектрические приборы с весьма высокими показателями. Конструкции их чрезвычайно разнообразны. Мы ограничимся рассмотрением магнитоэлектрических амперметров и вольтметров, лишь упомянув о том, что существуют омметры, чувствительные гальванометры, шлейфные осциллографы, вибрационные гальванометры и другие специальные приборы этой системы.

Простейшим магнитоэлектрическим прибором является миллиамперметр. Здесь весь измеряемый ток проходит по обмотке рамки. При изменении внешней температуры (или от нагревания обмотки рамки током) сопротивление рамки изменится (медный проводник при нагревании на 10 °С увеличивает свое сопротивление на 4%), но это не вызовет дополнительной погрешности, так как прибор отметит некоторое уменьшение тока нагрузки.

При увеличении температуры некоторая погрешность может возникнуть из-за уменьшения упругости пружинок, но так как при этом имеет место ослабление поля постоянного магнита, то эти два фактора взаимно компенсируются.

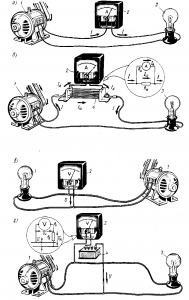

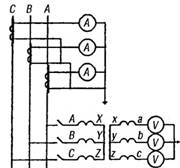

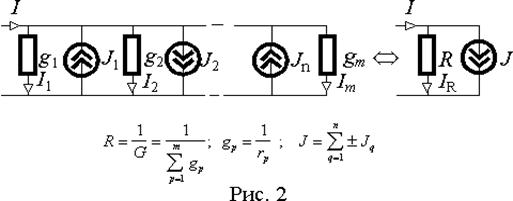

Измерение тока.Для измерения тока в цепи амперметр 2 (рис. 2, а) или миллиамперметр включают в электрическую цепь последовательно с приемником 3 электрической энергии.Для того чтобы включение амперметра не оказывало влияния на работу электрических установок и он не создавал больших потерь энергии, амперметры выполняют с малым внутренним сопротивлением. Поэтому практически сопротивление его можно считать равным нулю и пренебрегать вызываемым им падением напряжения. Амперметр можно включать в цепь только последовательно с нагрузкой. Если амперметр подключить непосредственно к источнику 1, то через катушку прибора пойдет очень большой ток (сопротивление амперметра мало) и она сгорит.

Для расширения пределов измерения амперметров, предназначенных для работы в цепях постоянного тока, их включают в цепь параллельно шунту 4 (рис. 2,б). При этом через прибор проходит только часть IА измеряемого тока I, обратно пропорциональная его сопротивлению RА. Большая часть Iш этого тока проходит через шунт. Прибор измеряет падение напряжения на шунте, зависящее от проходящего через шунт тока, т. е. используется в качестве милливольтметра. Шкала прибора градуируется в амперах. Зная сопротивления прибора RA и шунта Rш можно по току IА, фиксируемому прибором, определить измеряемый ток:

I = IА (RА+Rш)/Rш = IАn (105)

где n = I/IА = (RA + Rш)/Rш — коэффициент шунтирования. Его обычно выбирают равным или кратным 10. Сопротивление шунта, необходимое для измерения тока I, в n раз большего, чем ток прибора IА,

Rш = RA/(n-1) (106)

Конструктивно шунты либо монтируют в корпус прибора (шунты на токи до 50 А), либо устанавливают вне его и соединяют с прибором проводами. Если прибор предназначен для постоянной работы с шунтом, то шкала его градуируется сразу в значениях измеряемого тока с учетом коэффициента шунтирования и никаких расчетов для определения тока выполнять не требуется. В случае применения наружных (отдельных от приборов) шунтов на них указывают номинальный ток, на который они рассчитаны, и номинальное напряжение на зажимах (калиброванные шунты). Согласно стандартам это напряжение может быть равно 45, 75, 100 и 150 мВ. Шунты подбирают к приборам так, чтобы при номинальном напряжении на зажимах шунта стрелка прибора отклонялась на всю шкалу. Следовательно, номинальные напряжения прибора и шунта должны быть одинаковыми. Имеются также индивидуальные шунты, предназначенные для работы с определенным прибором. Шунты делят на пять классов точности (0,02; 0,05; 0,1; 0,2; 0,5). Обозначение класса соответствует допустимой погрешности в процентах.

Для того чтобы повышение температуры шунта при прохождении по нему тока не оказывало влияния на показания прибора, шунты изготовляют из материалов с большим удельным сопротивлением и малым температурным коэффициентом (константан, манганин, никелин и пр.). Для уменьшения влияния температуры на показания амперметра последовательно с катушкой прибора в некоторых случаях включают добавочный резистор из констан-тана или другого подобного материала.

Рис. 2. Схемы для измерения тока (а, б) и напряжения (в, г)

Измерение напряжения. Для измерения напряжения U, действующего между какими-либо двумя точками электрической цепи, вольтметр 2 (рис. 2, в) присоединяют к этим точкам, т. е. параллельно источнику 1 электрической энергии или приемнику 3.

Для того чтобы включение вольтметра не оказывало влияния на работу электрических установок и он не создавал больших потерь энергии, вольтметры выполняют с большим сопротивлением. Поэтому практически можно пренебрегать проходящим по вольтметру током.

Для расширения пределов измерения вольтметров последовательно с обмоткой прибора включают добавочный резистор 4 (Rд) (рис. 2,г). При этом на прибор приходится лишь часть Uv измеряемого напряжения U, пропорциональная сопротивлению прибора Rv.

Зная сопротивление добавочного резистора и вольтметра, можно по значению напряжения Uv, фиксируемого вольтметром, определить напряжение, действующее в цепи:

U = (Rv+Rд)/Rv * Uv = nUv (107)

Величина n = U/Uv=(Rv+Rд)/Rv показывает, во сколько раз измеряемое напряжение U больше напряжения Uv, приходящегося на прибор, т. е. во сколько раз увеличивается предел измерения напряжения вольтметром при применении добавочного резистора.

Преподаватель: Пархоменко Лариса Ивановна

Темы уроков: " Измерение электрической энергии","Схемы включения вольтметров и счетчиков."

Изучить материал и составить краткий конспект.

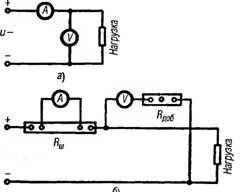

Измерение энергии. Различают следующие способы контроля расхода электроэнергии: 1. Косвенный способ. В этом случае измеряют косвенные параметры, а расход электроэнергии определяют расчетом. Так например, расход электроэнергии в цепях постоянного тока определяется по формуле:

W = U I t(16.1),

где U - напряжение на приемнике электроэнергии I - ток в приемнике t- время прохождения тока.

Т.о. для измерения расхода электроэнергии параллельно приемнику нужно включить вольтметр и измерить напряжение U, последовательно приемнику включить амперметр и измерить силу тока I . Время - t измеряется с помощью хронометра. Сняв показания с вольтметра, амперметра и хронометра расход электроэнергии определяют по формуле (16.1). В цепях переменного тока расход электроэнергии определяется по формуле (16.2)

W = U I t cosφ(16.2)

Т.о. для косвенного измерения расхода электроэнергии в данном случае, кроме вольтметра, амперметра и хронометра нужно включить фазометр для измерения коэффициента мощности cosφ.

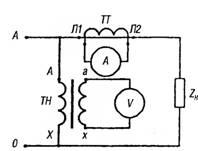

2. Непосредственный способ. Этот способ используется в цепях переменного тока. В этом случае для измерения расхода электроэнергии используется индукционный счетчик электрической энергии. Счетчик представляет собой суммирующий прибор. Основное отличие его от стрелочного прибора состоит в том, что угол поворота его подвижной части не ограничиваемый пружиной, нарастает и показания счетчика суммируются. Каждому обороту подвижной части счетчика соответствует определенное количество израсходованной энергии. Счетчик включается в Рис. 16.2 электрическую цепь также как ваттметр (рис. 16, 1), т.е. его токовая обмотка (3) включается последовательно с нагрузкой и контролирует силу тока в нагрузке, а обмотка напряжения (2) включается параллельно нагрузке и контролирует напряжение на нагрузке. Время контролируется за счет количества оборотов диска.

2. Непосредственный способ. Этот способ используется в цепях переменного тока. В этом случае для измерения расхода электроэнергии используется индукционный счетчик электрической энергии. Счетчик представляет собой суммирующий прибор. Основное отличие его от стрелочного прибора состоит в том, что угол поворота его подвижной части не ограничиваемый пружиной, нарастает и показания счетчика суммируются. Каждому обороту подвижной части счетчика соответствует определенное количество израсходованной энергии. Счетчик включается в Рис. 16.2 электрическую цепь также как ваттметр (рис. 16, 1), т.е. его токовая обмотка (3) включается последовательно с нагрузкой и контролирует силу тока в нагрузке, а обмотка напряжения (2) включается параллельно нагрузке и контролирует напряжение на нагрузке. Время контролируется за счет количества оборотов диска.

Напряжение и ток в сетях постоянного тока измеряют магнитоэлектрическими приборами (вольтметрами, амперметрами) (рис. 1.1, а). Для расширения пределов измерения вольтметров применяют добавочные сопротивления (Лдоб), а для амперметров — шунты. Схема включения приборов в сеть показана на рис. 1.1, б.

Измерение напряжения, тока и мощности в сетях переменного тока производится электродинамическими приборами (вольтметрами, амперметрами, ваттметрами).

Схема включения амперметра и вольтметра в однофазную сеть через трансформаторы тока и напряжения приведена на рис. 1.2.

Схема включения амперметра и вольтметра в трехфазную сеть через трансформаторы тока и напряжения приведена на рис. 1.3.

Для измерения напряжения и тока широко применяют также электромагнитные приборы.

Рис. 1.1. Схемы включения вольтметра и амперметра в электрическую цепь

Включение амперметров через трансформатор тока позволяет осуществлять замену приборов путем замыкания вторичной цепи трансформатора, не нарушая электроснабжения.

Эти приборы включаются в сеть через трансформаторы тока и напряжения.

Измерение напряжения и тока в сетях высокого напряжения производится электродинамическими и электромагнитным приборами, измерение мощности — электродинамическими приборами.

Рис. 1.3. Включение амперметров в вольтметров в трехфазную цепь

Рис. 1.2. Схемы включения амперметра и вольтметра в однофазную сеть через трансформаторы тока и напряжения

Измерение активной и реактивной энергии.

Для учета активной и реактивной энергии в цепях однофазного и трехфазного переменного тока частотой 50 Гц промышленность изготовляет индукционные электрические счетчики следующих типов:

СО — счетчик (С) активной энергии однофазный (О) непосредственного включения или трансформаторный;

СОУ — счетчик активной энергии однофазный трансформаторный универсальный (У);

САЗ и СА4 — счетчики (С) активной (А) энергии непосредственного включения или трансформаторные для измерений в трехпроводных (3) и четырехпроводных (4) цепях трехфазного тока; СРЗ и СР4 — то же реактивной (Р) энергии;

![]()

счетчики активной (А) и реактивной (Р)

энергии, трансформаторные, универсальные (У) для измерений в трехпроводных (3) и четырехпроводных (4) цепях трехфазного тока.

Электрические счетчики изготовляют на различные номинальные токи и номинальные напряжения.

На рис. 1.4-1.6приведены схемы включения активных и реактивных счетчиков электроэнергии. Учет энергии с помощью индукционных счетчиков возможен с сохранением класса точности только на синусоидальном токе при спокойном характере нагрузки. При наличии высших гармоник и нестационарных процессов эти счетчики дают значительную погрешность. Электронные счетчики позволяют учитывать энергию при несинусоидальном токе методом широтно-импульсной модуляции, когда токи и напряжения преобразуются в длительность и амплитуду импульсов. При этом получаются дискретные значения мгновенных мощностей р — UyIx. Последующее интегрирование и преобразование среднего значения в частоту, измеряемую счетчиком, позволяет учитывать энергию.

Рис. 1.5. Схема включения счетчиков типов СО-И445Э, СО-И445Т, СО-И449Э, СО-И449Т, СО-И446 по Британскому стандарту В537

Рис. 1.4. Схема включения счетчиков типов СО-И445Э, СО-И445Т, СО-И449Э, СО-И449Т, СО-И446 по ГОСТ 6570-75

Рис. 1.6. Схема включения счетчиков типов СО-И445Э, СО-И445Т, СО-И449Э, СО-И449Т, СО-И446 с разделенной токовой катушкой для двухпроводной сети

26.01.2023г. ПРЕДМЕТ : "ОСНОВЫ МАТЕРИАЛОВЕДЕНИЯ И ТЕХНОЛОГИЯ

ОБЩЕСЛЕСАРНЫХ РАБОТ."

Преподаватель: Пархоменко Лариса Ивановна.

Темы уроков: " Химико-термическая обработка стали.","Сталь. Получение. Маркировка.Применение."

Изучить материал и составить краткий конспект.

ХИМИКО-ТЕРМИЧЕСКАЯ ОБРАБОТКА СТАЛИ.

Химико-термическая обработка металлов - нагрев и выдержка металлических (а в ряде случаев и неметаллических) материалов при высоких температурах в химически активных средах (твёрдых, жидких, газообразных).

В подавляющем большинстве случаев химико-термическую обработку проводят с целью обогащения поверхностных слоев изделий определёнными элементами. Их называют насыщающими элементами или компонентами насыщения.

В результате ХТО формируется диффузионный слой, т.е. изменяется химический состав, фазовый состав, структура и свойства поверхностных слоев. Изменение химического состава обуславливает изменения структуры и свойств диффузионного слоя.

В зависимости от насыщающего элемента различают следующие процессы химико-термической обработки:

- однокомпонентные: цементация стали - насыщение углеродом; азотирование - насыщение азотом; алитирование - насыщение алюминием; хромирование - насыщение хромом; борирование - насыщение бором; силицирование - насыщение кремнием;

- многокомпонентные: нитроцементация (цианирование, карбонитрация) - насыщение азотом и углеродом; боро- и хромоалитирование - насыщение, бором или хромом и алюминием, соответственно; хромосилицирование – насыщение хромом и кремнием и т.д.

Широкое промышленное применение получили только традиционные процессы насыщения: азотирование, цементация, нитроцементация, цианирование. Цинкование, алитирование, борирование, хромирование, силицирование применяют значительно в меньшей мере.

На практике в подавляющем большинстве случаев ХТО подвергают сплавы на основе железа (стали и чугуны), реже - сплавы на основе тугоплавких металлов, твердые сплавы и ещё реже сплавы цветных металлов, хотя практически все металлы могут образовывать диффузионные слои с подавляющим большинством химических элементов Периодической системы элементов Д.И. Менделеева.

При реализации любого процесса ХТО изделия выдерживают определённое время при температуре насыщения в окружении насыщающей среды. Насыщающие среды могут быть твёрдыми, жидкими или газообразными.

СТАЛЬ. ПОЛУЧЕНИЕ.МАРКИРОВКА.ПРИМЕНЕНИЕ.

Суть процесса переработки чугуна в сталь состоит в уменьшении до нужной концентрации содержания углерода и вредных примесей — фосфора и серы, которые делают сталь хрупкой и ломкой. В зависимости от способа окисления углерода существуют различные способы переработки чугуна в сталь: конвертерный, мартеновский и электротермический. Качественную сталь также получают в результате утилизации, переработки и переплавки стального лома.Передельный или литейный чугун в расплавленном или твёрдом виде и железосодержащие изделия, полученные прямым восстановлением (губчатое железо), составляют вместе с металлическими отходами и ломом исходные материалы для производства стали. К этим материалам добавляются некоторые шлакообразующие добавки, такие как известь, плавиковый шпат, раскислители (например, ферромарганец, ферросилиций, алюминий) и различные легирующие элементы.

Процессы производства стали делятся на два основных способа, а именно: конвертерный процесс, в котором расплавленный передельный чугун в конвертере рафинируют от примесей, продувая его кислородом, и подовый процесс, для осуществления которого используются мартеновские или электрические печи.