22.10.2020

Предмет " МАТЕРИАЛОВЕДЕНИЕ"

ГРУППА № 311 темы уроков: " Классификация и маркировка сталей.""Основы

термообработки".

В основу классификации сталей заложены их химический состав, структура, назначение, технологическая обрабатываемость, качество. По химическому составу стали подразделяют на углеродистые и легированные. Классификация по структуре - доэвтектоидные, эвтектоидные, заэвтектоидные, феррито-перлитная, аустенитная, мартенситная. По назначению - конструкционные, машиностроительные и инструментальные.

Углеродистые стали.

По составу углеродистые стали в зависимости от содержания углерода делятся на три группы:

1) низкоуглеродистые — с содержанием углерода до 0,3 %;

2) среднеуглеродистые — до 0,7% углерода;

3) высокоуглеродистые — больше 0,7 % углерода.

По качеству стали классифицируют на обыкновенные, качественные и высококачественные, в зависимости от содержания примесей.

Если содержание серы находится в пределах 0,04-0,06 %, а фосфора от 0,04 до 0,08 %, то стали относят к обыкновенному качеству и маркируются буквами Ст. Если же содержание серы и фосфора меньше и находится в пределах 0,03—0,04 %, то такие стали относят к качественным. Углеродистые качественные конструкционные стали маркируются двумя цифрами, которые указывают содержание кислорода в сотых долях процента.

При содержании примесей в пределах, как правило, меньших 0,03 %, полагают, что стали обладают высоким качеством. Для обозначения их высокого качества используют букву А при маркировке углеродистых и большинства легированных сталей, ее ставят в конце обозначения маркиПод качеством стали понимают совокупность свойств, зависящих от способа ее производства. В зависимости от требований, предъявляемых к составу и свойствам стали, углеродистые стали делятся на ряд групп.

Сталь обыкновенного качества поставляется потребителям в соответствии с ГОСТ 380—71 и ее подразделяют на три группы: к группе А — относят стали с гарантируемыми механическими свойствами (поставляемая сталь не подвергается термической обработке); к группе Б - стали гарантированного состава (они подвергаются горячей обработке у потребителя); к группе В — стали сгарантированными составами и механическими свойствами (для сварных конструкций).

Для сталей группы А (Ст1 - Ст6) требования к механическим свойствам изменяются в определенном интервале (σ 0,2 от 200 до 300 МПа; σВ — от 310-410 до 500-600 МПа, а δ от 22 до 14 %, соответственно). Прочность стали тем выше, а пластичность стали тем ниже, чем больше номер ее подгруппы. Так сталь Ст6 прочнее стали СтЗ. Аналогичные цифры указываются и для сталей группы Б и В (например БСтЗ). Но букву А в маркировке стали обыкновенного качества не указывают, так как ее используют для маркировки так называемых автоматных сталей, обрабатываемых на станках автоматах.

По характеру раскисления стали делят на спокойные, полуспокойные и кипящие. Спокойные стали раскисляют марганцем, кремнием и алюминием. Они содержат мало кислорода и затвердевают без газовыделения (спокойно). Кипящие стали раскисляют только марганцем, содержание кислорода в них повышенное. Взаимодействуя с углеродом, кислород образует пузыри СО, которые при выделении в процессе кристаллизации создают впечатление кипения. Полуспокойные стали раскисляют марганцем и кремнием, по своему поведению они занимают промежуточное положение между кипящими и спокойными.

Для облегчения понимания правил маркировки углеродистых сталей приведем конкретные примеры. Сталь марки ВСт3пс означает, что эта конструкционная углеродистая сталь обыкновенного качества, третьей категории, поставляемая по химическому составу и свойствам, полуспокойная. Маркировка же 08кп означает, что это - качественная конструкционная углеродистая сталь, содержащая 0,08 % С, кипящая. Марка 40А, означает, что сталь содержит около 0,40 % С и относится к сталям высокого качества.

Углеродистые инструментальные стали содержат 0,7 – 2,3 % углерода. Они маркируются буквой У и цифрой, показывающих содержание углерода в десятых долях процента ( У7, У8, У9,….У13). Буква А в конце марки показывает, что сталь высококачественная (У7А, У8А,….У13А). Твердость качественных и высококачественных сталей одинакова, но высококачественные стали менее хрупки, лучше противостоят ударным нагрузкам, дают при закалке меньше брака. Высококачественная сталь выплавляется в электрических печах, а качественная = вмартеновских и кислородных конвертерах.

Предварительная термообработка углеродистых инструментальных сталей - отжиг на зернистый перлит, окончательная - закалка в воде или растворе соли и низкий отпуск. После этого структура стали представляет собой мартенсит с включениями зернистого цементита. Твердость после термообработки в зависимости от марки лежит в интервале HRC 56-64.

Для углеродистых инструментальных сталей характерны низкая теплостойкость (до 200 °С) и низкая прокаливаемость (до 10-12 мм). Однако вязкая незакаленная сердцевина повышает устойчивость инструмента против поломок при вибрациях и ударах. Кроме того, эти стали достаточно дешевы и в незакаленном состоянии сами хорошо обрабатываются.

Области применения инструментальных углеродистых сталей различных марок.

Стали У7, У7А — для инструментов и изделий, подвергающихся толчкам и ударам и требующих высокой вязкости при умеренной твердости (зубила, слесарные и кузнечные молотки, штампы, клейма, масштабные линейки, инструменты по дереву, центры токарных станков и т. д.).

Стали У8, У8А - для инструментов и изделий, требующих повышенной твердости и достаточной вязкости (зубила, кернеры, матрицы, пуансоны, ножницы по металлу, отвертки, столярный инструмент, буры средней твердости).

Стали У9, У9А - для инструментов, требующих высокой твердости при наличии некоторой вязкости (кернеры, штемпели, зубила по каменным породам и столярный инструмент).

Стали У10, У10А - для инструментов, не подвергающихся сильным толчкам и ударам, требующих высокой твердости при незначительной вязкости (строгальные резцы, фрезы, метчики, развертки, плашки, буры по каменным породам, ножовочные полотна, зубила для насечки напильников, волочильные кольца, калибры, напильники, гребенки).

Стали У11, УНА, У12, У12А — для инструментов, требующих высокой твердости (напильники, фрезы, сверла, бритвы, плашки, часовой инструмент, хирургический инструмент, пилы по металлу, метчики).

Стали У13, У1 ЗА - для инструментов, которые должны иметь исключительно высокую твердость (бритвы, шаберы, волочильный инструмент, сверла, зубила для насечки напильников).

Стали У8 - У12 применяются также для измерительного инструмента.

При маркировке легированных сталей используют буквы русского алфавита для обозначения легирующего элемента:

А – азот П – фосфор Б – ниобий Р – бор В – вольфрам Т – титан Г – марганец У – углерод Д – медь Ф – ванадий Е – селен Х – хром К – кобальт Ц – цирконий М – молибден Ю – алюминий.

Цифры с левой стороны букв обозначают среднее содержание углерода: если две цифры, то в сотых долях процента, если одна, то в десятых. Если цифра отсутствует, то это значит, содержание углерода в стали составляет около 1%.

Цифры после букв (справа) обозначают содержание легирующего элемента, выраженное в целых процентах. Если содержание легирующего элемента 1-1,5 % и менее, то цифра после буквы не ставится. Например, 60С2 содержит 0,6 % С и 2,0 % кремния, 7Х3 содержит 0,7 % С и 3 % хрома.

Буква «А» в конце обозначения марки – высококачественная сталь. Пример Все инструментальные легированные и с особыми свойствами стали всегда высококачественные, и буква А в их маркировке не ставится. «Ш» в конце – особовысококачественная сталь, 30ХГСА-Ш.

Буква «А», обозначающая легирование азотом, всегда стоит в середине маркировки.16Г2АФ – 0,015 – 0,025 % азота.

В маркировке сталей в начале иногда ставят буквы, указывающие на их применение:

А – автоматные стали (А20 содержит 0,15-0,20 % С);

АС – автоматная легированная свинцом (АС35Г2 содержит 0,35 % С, 2 % марганца и свинец менее 1%);

Р – быстрорежущие стали (Р18 содержит 17,5-19 % вольфрама);

Ш – шарикоподшипниковые стали (ШХ15 содержит 1,3-1,65 % хрома);

Э – электротехнические стали (Э11 содержит 0,8-1,8 % кремния).

Нестандартные стали часто маркируют условно. Например стали, выплавленные на заводе «Электросталь» обозначают буквой Э, рядом ставят букву И – исследовательская или П – пробная. После буквы ставят порядковый номер (ЭИ69 или ЭИ868, ЭП590). Стали, выплавленные на Златоустовском металлургическом заводе, обозначают ЗИ, на заводе «Днепроспецсталь» - ДИ.

ОСНОВЫ ТЕРМООБРАБОТКИ СТАЛЕЙ.

Термической обработкой называют технологические процессы, состоящие из нагрева и охлаждения металлических изделий с целью изменения их структуры и свойств.

Термической обработке подвергают слитки, отливки, полуфабрикаты, сварные соединения, детали машин и инструменты.

Основными видами термической обработки являются отжиг, закалка, отпуск и старение. Каждый из указанных видов имеет несколько разновидностей.

Отжиг– термическая обработка, в результате которой металлы или сплавы приобретают структуру, близкую к равновесной. Отжиг вызывает разупрочнение металлов и сплавов, сопровождающееся повышением пластичности и снятием остаточных напряжений.

Температура нагрева при отжиге зависит от состава сплава и конкретного вида отжига. Скорость охлаждения с температуры отжига обычно невелика и лежит в пределах 30…200 °С/ч.

Закалка – термическая обработка, в результате которой в сплавах образуется неравновесная структура. Неравновесные структуры при термической обработке можно получить только в том случае, когда в сплавах имеются превращения в твердом состоянии – полиморфные превращения твердых растворов, распад твердого раствора по эвтектоидной реакции, переменная растворимость и др. Для получения неравновесной структуры сплав нагревают выше температуры фазового превращения в твердом состоянии. Затем его быстро охлаждают, чтобы предотвратить равновесное превращение при снижении температуры

Отпуск и старение– термическая обработка, в результате которой в предварительно закаленных сплавах происходят фазовые превращения, приближающие их структуру к равновесной. Термин «отпуск» используют обычно применительно к сталям и другим сплавам, испытывающим при закалке полиморфное превращение, а термин «старение» - применительно к сплавам, не претерпевающим при закалке полиморфного превращения.

Сочетание закалки с отпуском или старением практически всегда предполагает получение более высокого уровня свойств (твердости, характеристик прочности, коэрцитивной силы, удельного электрического сопротивления и др.) по сравнению с отожженным состоянием. При этом температуру и выдержку выбирают таким образом, чтобы равновесное состояние при обработке не достигалось, как это происходит при отжиге. Скорость охлаждения с температуры отпуска или старения обычно не влияет на структуру и свойства сплав

Поскольку термообработка связана с изменением температуры, необходимо рассмотреть, какие процессы протекают в материалах при нагреве и охлаждении.

2.1.1. Превращения в сталях при нагреве до аустенитного состояния

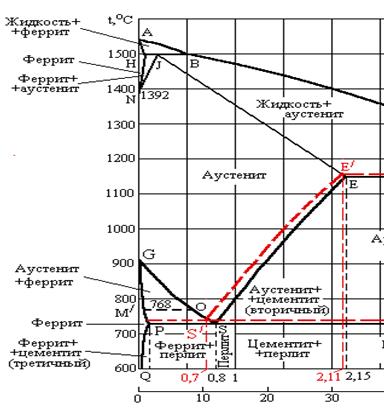

Принято температуры равновесных превращений, совершающихся в железе и сталях в твердом состоянии, обозначать буквой А с соответствующим индексом. Температуры фазовых равновесий указаны на диаграмме состояния Fe – Fe3C, поэтому обозначения связаны с линиями этой диаграммы (рисунок 2.1).

Эвтектоидную температуру (линия PSK) обозначают А1, температуру магнитного превращения – А2 (линия МО), температуру линии GS – А3, температуру полиморфного превращения Feg ® Fea (линия NJ) – А4, температуру линии SE – Аm.

Вследствие гистерезиса температуры превращений при нагреве всегда выше соответствующих температур при охлаждении, поэтому введена дополнительная индексация: при нагреве – индекс c, при охлаждении – индекс r. Магнитное превращение не имеет гистерезиса.

Рассмотрим превращения, происходящие при нагреве в сталях с исходной равновесной структурой.

При нагреве до температуры АС1 происходит растворение в феррите некоторого количества цементита в соответствии с линией предельной растворимости PQ (рисунок 2.1).

Рисунок 2.1. Обозначения температур фазовых превращений в сталях

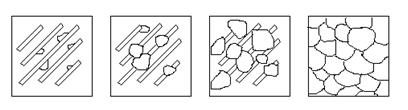

При достижении температуры АС1 в сталях начинается превращение перлита в аустенит. Кристаллы аустенита зарождаются преимущественно на межфазных поверхностях раздела феррита с цементитом (рисунок 2.2).

Рисунок 2.2. Схема зарождения и роста кристаллов аустенита при температуре АС1

Рисунок 2.2. Схема зарождения и роста кристаллов аустенита при температуре АС1

Превращение состоит из двух параллельно идущих процессов: полиморфного a ® g - перехода и растворения в g-Fe кристаллов цементита. Полиморфное превращение идет с более высокой скоростью, поэтому по завершении превращения аустенит сохраняет неоднородность по углероду, для устранения которой требуется некоторое время.

Поскольку в каждой перлитной колонии имеется несколько центров кристаллизации аустенита, превращение при температуре АС1 сопровождается измельчением зерна стали. Число зарождающихся при температуре АС1 кристаллов аустенита возрастает с увеличением дисперсности перлита и скорости нагрева. В стали эвтектоидного состава перекристаллизация заканчивается после завершения превращения перлита в аустенит. В доэвтектоидных сталях при нагреве от АС1 до АС3 происходит превращение избыточного феррита в аустенит, а в заэвтектоидных сталях при нагреве от АС1 до АСm – растворение избыточного цементита в аустените.

Оба процесса сопровождаются диффузией углерода, приводящей к выравниванию концентрации и небольшому укрупнению зерен аустенита.

Повышение температуры стали в однофазной аустенитной области приводит к дальнейшему росту зерен аустенита – происходит процесс собирательной рекристаллизации.

Стали, имеющие грубую крупнозернистую структуру вследствие высокотемпературных нагревов, называют перегретыми. Перегрев исправляется повторной аустенизацией с нагревом до более низкой температур.

Смотреть указанную ссылку.

Что такое чугун? Это сплав из железа, углерода и разнообразных примесей, благодаря которым он обретает необходимые свойства. Материал должен иметь в своем составе не менее 2,14% углерода. В противном случае, это будет сталь, а не чугун. Именно благодаря углероду чугун обладает повышенной твердостью. Вместе с тем, данный элемент снижает пластичность и ковкость материала, придавая ему хрупкость. Кроме углерода, в состав чугуна в обязательном порядке входят: марганец, кремний, фосфор и сера. В некоторые марки также вносят дополнительные присадки, для придания материалу специфических свойств. Среди часто используемых легирующих элементов можно отметить: хром, ванадий, никель и алюминий. - Читайте подробнее на

SYL.ru: https://www.syl.ru/article/304510/chto-takoe-chugun-svoystva-sostav-poluchenie-i-primenenie

ГРУППА № 312 тема урока:" Понятие о динамической нагрузке"

Динамической нагрузкой является такая нагрузка, которая быстро меняет свое значение и/или место приложения. В результате действия динамической нагрузки возникают колебания системы (при наличии положения равновесия и достаточных возвращающих сил ). До сих пор предполагалось, что увеличение нагрузки, например, в предыдущем разделе, происходит медленно (постепенно) и в каждый момент времени существует точное равновесие между внешними силами и внутренними силами (упругости). При резком изменении нагрузки материальным точкам системы сообщается некоторое ускорение и система выводится из состояния равновесия и далее, в общем случае, точки системы движутся неравномерно по некоторым траекториям. При этом упругие связи между ними испытывают динамические воздействия (меняющиеся во времени), возникающие внутренние силы, напряжения и деформации могут превышать в несколько раз расчетные значения, определенные при статическом действии нагрузки.

Как уже известно, статической называется нагрузка, которая весьма медленно возрастает от нуля до своего конечного значения. Ускорения частиц элементов конструкции от такой нагрузки невелики, а потому можно пренебречь возникающими при этом силами инерции. При быстро возрастающей нагрузке необходимо учитывать силы инерции, появляющиеся в результате деформации системы; силы инерции необходимо учитывать также при действии нагрузки, вызывающей движение тела с некоторым ускорением. Такие нагрузки, а также вызванные ими напряжения и деформации называются динамическими. К динамическим также относятся ударные нагрузки, хотя при расчете на удар в ряде случаев пренебрегают силами инерции, возникающими в конструкции.

Расчет на действие динамической нагрузки (динамический расчет) производят при проектировании частей конструкций, находящихся под действием ударной или вибрационной нагрузки, создаваемой станками, двигателями, молотами и другими механизмами и вызывающей колебания сооружений. Многие части машин также находятся под действием динамической нагрузки.

Динамический расчет имеет цель — обеспечить необходимую прочность конструкции и не допустить значительных ее деформаций.

При динамической нагрузке любой элемент конструкции в каждый момент времени можно рассматривать как находящийся в состоянии равновесия под действием внешних сил (включая опорные реакции), усилий, представляющих собой действие соседних элементов, и сил инерции. Это положение, как известно, носит название принципа Даламбера.

Силы инерции, так же как и собственный вес, представляют собой объемные силы, так как они приложены к каждой элементарной частице объема тела.

Комментариев нет:

Отправить комментарий