18.10.2021

Предмет: "ДОРУСКИ И ТЕХНИЧЕСКИЕ ИЗМЕРЕНИЯ"

Преподаватель: Пархоменко Лариса Ивановна.

ГРУППЫ: № 403, № 412

Группа № 403 темы уроков: " Поверочные линейки и плиты.","Средства измерения с механическим, пневматическим преобразованием."

Изучить материал и составить краткий конспект.

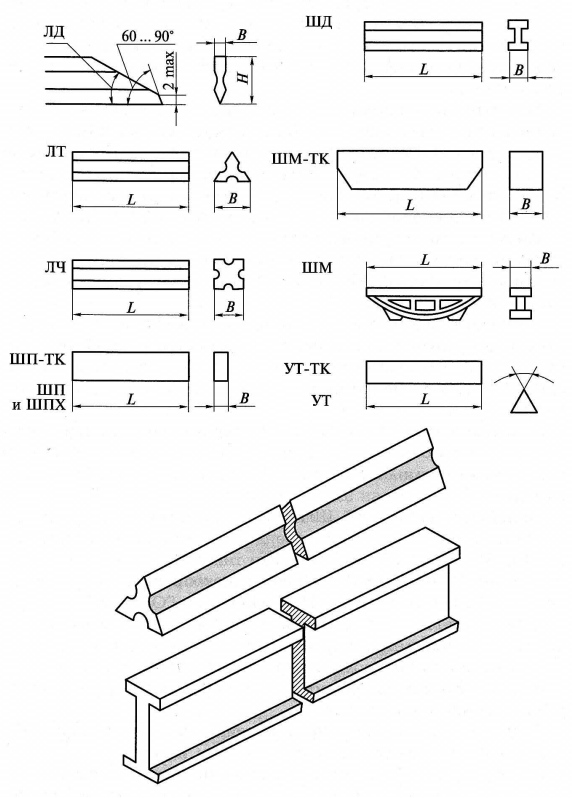

В соответствии с ГОСТ 8026—92 поверочные стальные линейки выпускаются шести типов (рис. 2.56): с двухсторонним скосом ЛД, трехгранные ЛТ, четырехгранные ЛЧ, прямоугольного сечения ШП и хромированные ШПХ, двутаврового сечения ШД. Все они подразделяются на лекальные (ЛД, ЛТ, ЛЧ) и с широкой рабочей поверхностью (ШП, ШПХ, ШД).

Кроме стальных линеек предусмотрены чугунные линейки с широкой поверхностью: мостики ШМ, угловые трехгранные УТ и твердокаменные (ШП-ТК, ШМ-ТК, УТ-ТК). Длина линеек варьируется от 80 до 4 000 мм.

Линейки типов ШМ и УТ изготавливают в двух исполнениях: с ручной шабровкой и с механически обработанными рабочими поверхностями. Шероховатость рабочих поверхностей составляет Ra 0,04...0,63 мкм в зависимости от типа линейки и класса ее точности.

В зависимости от точности изготовления линеек им присваивают соответствующие классы точности: для лекальных линеек — 0 или 1 класса, а для линеек типа ШП, ШД и ШМ — 00; 0; 01; 1 и 2 классы.

Линейки типов ЛД, ЛТ, ШП и ТТ ТА изготавливают из углеродистой стали марок X или У7 с твердостью рабочих поверхностей 51 ...61HRC3 по ГОСТ 9013, линейки типов ШМ и УТ — из серого чугуна СЧ 20 по ГОСТ 1412 или высокопрочного чугуна ВЧ50 по ГОСТ 7293 с твердостью 153...245 НВ по ГОСТ 9012.

Средний полный срок службы стальных линеек должен быть не менее восьми лет, а твердокаменных — не менее десяти лет.

Погрешность контроля поверочными линейками зависит от применяемого метода контроля, опыта оператора, условий контроля и составляет 1 ...5 мкм.

Контроль отклонений от прямолинейности и плоскостности поверочными линейками выполняют одним из трех методов: «на просвет», методом «линейных отклонений» или «на краску».

При проверке «на просвет» лекальную линейку острым ребром накладывают на контролируемую поверхность, а источник света помещают сзади линейки и детали.

Поверочные плиты.

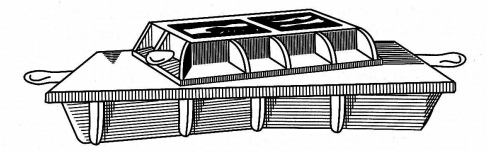

По ГОСТ 10905 — 86 поверочные плиты (рис. 2.59) изготавливают из чугуна, гранита с вариацией размеров от 250 х 250 до 4 000 х 1 600 мм. Чугунные плиты изготавливают с ручной шабровкой или механической обработкой рабочих поверхностей. Шероховатость рабочих поверхностей механически обработанных чугунных и гранитных плит соответствует Ra 0,32... 1,25 мкм.

Классы точности плит — 000; 00; 0; 1; 2; 3.

Допуск плоскостности устанавливается в зависимости от класса точности и размера плиты и составляет, например, для плиты размера 250x250 класса точности 000 — 1,2 мкм, а для плиты размера 2 500х 1 600 3-го класса точности — 120 мкм.

Рис. 2.59. Поверочные плиты

ПЛИТЫ изготавливают из чугуна с физико-механическими свойствами не ниже свойств марки СЧ8 по ГОСТ 1412—85 с твердостью 170...229 НВ по ГОСТ 9012 — 59.

Применение гранитных плит, имеющих большую твердость рабочей поверхности, более высокую износостойкость, меньшую температурную, вибрационную зависимость, позволяет повысить точность контроля. Гранитные плиты изготавливают из диабаза, габбро и различных типов гранитов, имеющих предел прочности на сжатие не менее 264,9 МПа.

СРЕДСТВА ИЗМЕРЕНИЙ С МЕХАНИЧЕСКИМ ПРЕОБРАЗОВАНИЕМ.

Средства измерений и контроля с механическим преобразованием основаны на преобразовании малых перемещений измерительного стержня в большие перемещения указателя (стрелки, шкалы, светового луча и т.д.). В зависимости от типа механизма они подразделяются на рычажно-механические (рычажные), зубчатые, рычажно-зубчатые, пружинные и пружинно-оптические.

Рычажно-механические приборы.

Эти приборы применяют главным образом для относительных измерений, проверки радиального и торцового биения, а также для контроля отклонений формы деталей (отклонение от круглости — овальность, огранка; отклонение от цилиндричности — конусность, бочкообразность, седлообразность; отклонение от плоскостности — вогнутость, выпуклость и др.).

К рычажно-механическим приборам относятся индикаторные нутромеры , предназначенные для относительных измерений отверстий от 3 до 1 000 мм. Они состоят из корпуса , отсчетного устройства (индикатора), подвижного (измерительного) и неподвижного (регулируемого) стержней, равноплечего (Г-образного) рычага , центрирующего мостика и подвижного штока . При измерении отверстия стержень , перемещаясь в направлении, перпендикулярном оси отверстия, поворачивает Г-образный рычаг вокруг оси и перемещает на ту же величину шток и измерительный наконечник индикатора . Перемещение стрелки индикатора указывает на отклонение действительного размера проверяемого отверстия от размера настройки нутромера. Установка индикатора на нуль осуществляется либо по установочному кольцу, либо по блоку концевых мер с боковиками, которые зажимаются в державке.

Индикаторы и индикаторные измерительные головки с зубчатой передачей.

В производственных условиях и измерительных лабораториях для абсолютных измерений нашли широкое применение индикаторы или индикаторные измерительные головки с зубчатой передачей.

Индикаторы часового типа (ГОСТ 577 — 68), являющиеся типовыми представителями приборов с зубчатой передачей, содержат стержень с нарезанной зубчатой рейкой, зубчатые колеса, спиральную пружину , стрелку . Возвратно-поступательное перемещение измерительного стержня преобразуется в круговое движение стрелки .

Один оборот стрелки соответствует перемещению измерительного стержня на 1 мм. Целые миллиметры отсчитываются по шкале при помощи стрелки . Шкала прибора имеет 100 делений, цена деления индикатора равна 0,01 мм.

Приборы с рычажно-зубчатой передачей.

К этим приборам относятся рычажно-зубчатые измерительные головки, рычажные скобы, рычажные микрометры и т.д. Эти приборы предназначены для относительных измерений наружных поверхностей.

Рычажно-зубчатые измерительные головки отличаются от индикаторов часового типа наличием наряду с зубчатой передачей рычажной системы, позволяющей увеличить передаточное число механизма и тем самым повысить точность измерений.

При перемещении измерительного стержня в двух точных направляющих втулках поворачивается рычаг , который воздействует на рычаг 8, имеющий на большем плече зубчатый сектор, входящий в зацепление с зубчатым колесом (трибом) . На оси триба установлена стрелка с втулкой, связанная со спиральной пружиной , выбирающей зазор. Измерительное усилие создается пружиной . Для арретирования измерительного стержня служит арретир .

Выпускают рычажно-зубчатые однооборотные и многооборотные измерительные головки с ценой деления 0,001 и 0,002 мм (ГОСТ 9696 — 82). Многооборотные головки применяют в тех случаях, когда требуется высокая точность и большой диапазон измерения.

ГОСТ 5584 — 75 предусматривает выпуск рычажно-зубчатых индикаторов с ценой деления 0,01 мм с изменяемым положением измерительного рычага относительно корпуса.

Пневматические измерительные приборы делятся на манометрические, в которых измеряется давление воздуха («Солекс»), и расходомерные, регистрирующие скорость истечения воздуха или его расход («Ротаметр»). Манометрические приборы нашли более широкое распространение в устройствах активного контроля.

И манометрические, и расходомерные пневматические измерительные приборы состоят из измерительной головки, включающей в себя показывающий прибор, чувствительного элемента (сопла) и источника сжатого воздуха. Источник сжатого воздуха в свою очередь содержит: компрессор; отстойники, в которых воздух очищается от влаги; фильтры, в которых воздух очищается от механических включений; редуктор, понижающий давление до нужной величины; стабилизатор давления.

Различают пневматические приборы низкого (например, 10 кПа) и высокого (например, 150 кПа) давления. И те и другие работают от сети с давлением 0,2... 0,6 МПа. Приборы низкого давления расходуют на измерение одного параметра до 10 л/мин воздуха, приборы высокого давления - до 20 л/мин.

В пневматических измерительных приборах для линейных измерений использована зависимость между площадью проходного сечения канала истечения и количеством проходящего через него воздуха. Площадь канала истечения изменяется в результате линейного перемещения иглы.

ГРУППА № 412 темы уроков: Дифференцированный зачет

Иметь конспекты всех тем, зачет сдается преподавателю устно.

Комментариев нет:

Отправить комментарий